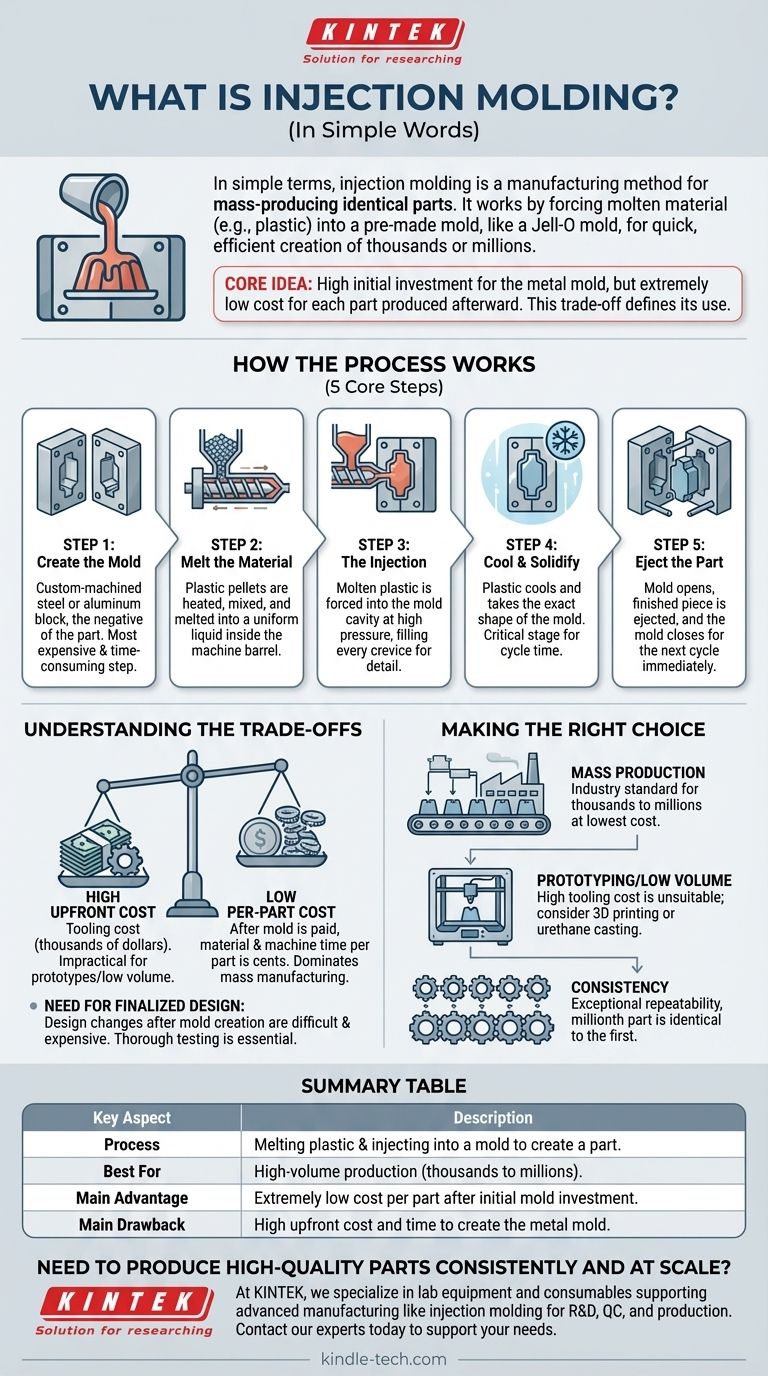

En términos sencillos, el moldeo por inyección es un método de fabricación para la producción en masa de piezas idénticas. Funciona forzando material fundido, comúnmente plástico, dentro de un molde prefabricado, muy parecido a cómo se llena un molde de gelatina para crear una forma específica. Este proceso permite la creación de miles o incluso millones del mismo artículo de forma rápida y eficiente.

La idea central a recordar es que el moldeo por inyección implica una alta inversión inicial para crear el molde de metal, pero da como resultado un costo extremadamente bajo para cada pieza individual producida posteriormente. Esta es la compensación fundamental que define su uso en la fabricación.

¿Cómo funciona realmente el proceso?

Comprender el moldeo por inyección se logra mejor observando sus pasos centrales. El ciclo es rápido, a menudo tarda solo segundos en completarse, razón por la cual es tan efectivo para la producción de gran volumen.

Paso 1: Creación del molde

Todo comienza con el molde, también conocido como herramienta o matriz. Este es un bloque de metal mecanizado a medida y de alta precisión, generalmente de acero o aluminio, que es la imagen negativa de la pieza que desea crear. Esta es, con diferencia, la parte más costosa y que consume más tiempo de todo el proceso.

Paso 2: Fusión del material

Los pequeños gránulos de plástico se introducen desde una tolva en el cilindro de la máquina de moldeo por inyección. En el interior, un gran tornillo calienta, mezcla y funde estos gránulos hasta convertirlos en un líquido fundido uniforme.

Paso 3: La inyección

El plástico fundido se fuerza hacia adelante bajo una presión extremadamente alta, inyectándolo en la cavidad vacía del molde cerrado. La máquina llena cada recoveco del molde para asegurar que la pieza esté completa y detallada.

Paso 4: Enfriamiento y solidificación

Una vez que el molde está lleno, el plástico comienza a enfriarse y solidificarse, adoptando la forma exacta del interior del molde. Esta etapa de enfriamiento es una parte crítica del tiempo de ciclo.

Paso 5: Expulsión de la pieza

Después de que la pieza se haya endurecido lo suficiente, el molde se abre y los pasadores expulsores empujan la pieza terminada hacia afuera. Luego, el molde se cierra de nuevo, listo para que comience el siguiente ciclo de inmediato.

Comprender las compensaciones

El moldeo por inyección es un proceso increíblemente potente, pero no es la solución adecuada para todos los proyectos. La decisión de utilizarlo es casi siempre económica, regida por algunos principios clave.

El alto costo inicial

El principal inconveniente es el costo de las herramientas. Diseñar y mecanizar un molde de acero de alta calidad puede costar miles, o incluso decenas de miles, de dólares. Esto lo hace completamente impráctico para prototipos únicos o tiradas de producción muy pequeñas.

El bajo costo por pieza

El beneficio contrarresta directamente el inconveniente. Una vez que se paga el molde, el costo del material crudo y el tiempo de máquina por pieza es increíblemente bajo, a menudo solo unos pocos centavos. Esta economía de escala es la razón por la que domina la fabricación en masa.

La necesidad de un diseño finalizado

Debido a que el molde está hecho de metal, realizar cambios en el diseño de la pieza después de que se crea la herramienta es extremadamente difícil y costoso. El diseño debe probarse y finalizarse exhaustivamente antes de comprometerse con la producción del molde.

Tomar la decisión correcta para su objetivo

Decidir si utilizar el moldeo por inyección depende totalmente del volumen y el presupuesto de su proyecto.

- Si su enfoque principal es la producción en masa: El moldeo por inyección es el estándar de la industria para crear miles a millones de piezas idénticas al menor costo posible por unidad.

- Si su enfoque principal es la creación de prototipos o el bajo volumen: El alto costo de las herramientas hace que el moldeo por inyección no sea adecuado; considere alternativas como la impresión 3D o el moldeo de uretano.

- Si su enfoque principal es la consistencia: Este proceso ofrece una repetibilidad excepcional, asegurando que la millonésima pieza sea virtualmente idéntica a la primera.

En última instancia, el moldeo por inyección es el motor de la fabricación moderna, convirtiendo un único diseño perfecto en millones de objetos físicos con precisión y eficiencia.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Fundir plástico e inyectarlo en un molde para crear una pieza. |

| Ideal para | Producción de gran volumen (miles a millones de piezas). |

| Ventaja principal | Costo por pieza extremadamente bajo después de la inversión inicial del molde. |

| Principal inconveniente | Alto costo inicial y tiempo para crear el molde de metal. |

¿Necesita producir piezas de alta calidad de manera consistente y a escala?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan procesos de fabricación avanzados como el moldeo por inyección. Ya sea que trabaje en I+D, control de calidad o producción, nuestras soluciones ayudan a garantizar la integridad del material y la eficiencia del proceso.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la diferencia entre el recubrimiento por extrusión y la laminación por extrusión? Una guía para la mejora de materiales

- ¿Cuáles son las ventajas de las extrusoras de tornillo? Lograr un procesamiento de polímeros eficiente y continuo

- ¿Qué productos se pueden fabricar con el moldeo por inyección? El motor de la producción en masa

- ¿Qué es el método de extrusión de película soplada? Domine el arte de la producción de películas plásticas fuertes y sin costuras

- ¿Qué es la capacidad de inyección corta de una máquina de moldeo por inyección? Optimice el tamaño de su disparo para piezas impecables

- ¿Qué es la composición con extrusora de doble husillo? La guía definitiva para la mezcla avanzada de polímeros

- ¿Cuál es el principio de mezcla en un molino abierto de dos cilindros? Cizallamiento maestro, compresión y calor para una mezcla uniforme

- ¿Es la coextrusión lo mismo que la extrusión doble? Desbloquee el poder de los perfiles plásticos multimateriales