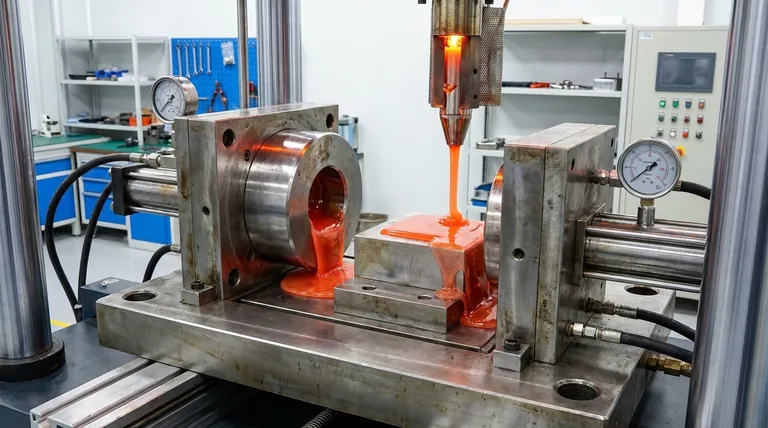

En esencia, el llenado del molde es la etapa inicial y más crítica del proceso de moldeo por inyección. Es el acto físico de inyectar un material fundido, como plástico o caucho, en una cavidad de molde cerrada bajo alta presión, forzando al material a tomar la forma de la pieza deseada mientras desplaza el aire interior.

La calidad de todo el proceso de moldeo depende de este primer paso. Cómo fluye e inunda el material la cavidad del molde determina directamente la integridad estructural, la precisión dimensional y la apariencia estética de la pieza final.

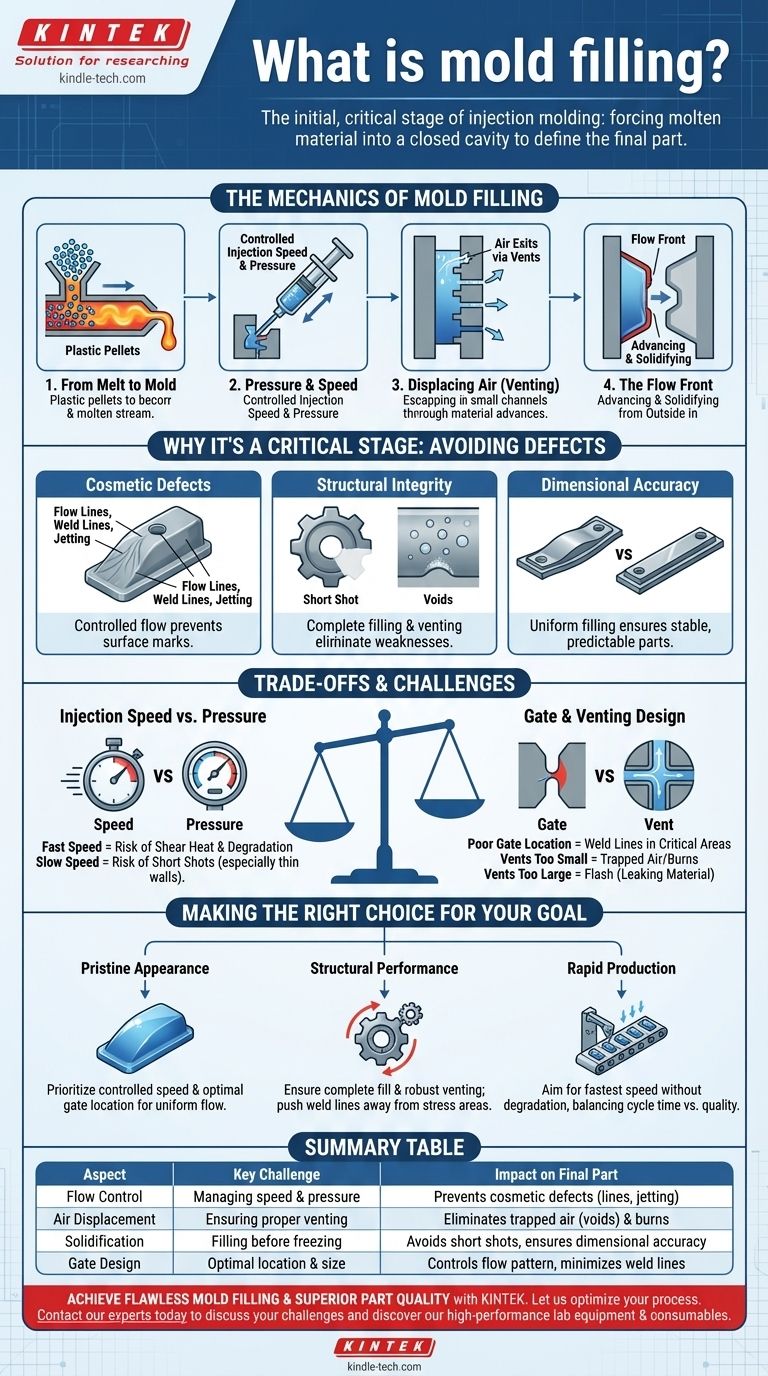

La Mecánica del Llenado del Molde

El llenado del molde no es simplemente cuestión de inyectar material en una caja. Es un proceso dinámico y altamente controlado gobernado por la física, donde el material fundido corre contra el tiempo a medida que comienza a enfriarse y solidificarse.

Del Fundido al Molde

Primero, la materia prima (generalmente en forma de gránulos) se calienta hasta alcanzar un estado específico fundido o "plastificado". Luego, este fluido viscoso se mantiene en una unidad de inyección, listo para ser forzado hacia el molde.

El Papel de la Presión y la Velocidad

La unidad de inyección actúa como una jeringa de alta potencia, empujando el material fundido hacia el molde a una velocidad de inyección y presión controladas con precisión. Estos parámetros son críticos para gestionar cómo fluye el material.

Desplazamiento del Aire (Ventilación)

La cavidad del molde se llena inicialmente de aire. A medida que entra el material fundido, este aire debe poder escapar. Los moldes están diseñados con canales diminutos llamados respiraderos (vents) que permiten la salida del aire, pero son demasiado pequeños para que pase el material fundido.

El Frente de Flujo

El borde delantero del material en movimiento se denomina frente de flujo. A medida que este frente avanza, toca las superficies más frías de las paredes del molde, lo que hace que el material comience a solidificarse desde el exterior hacia adentro. El objetivo es llenar toda la cavidad antes de que el frente de flujo se congele por completo.

Por Qué el Llenado del Molde es una Etapa Crítica

Casi todos los defectos comunes de moldeo se pueden rastrear hasta un problema durante la etapa de llenado. Controlar esta fase es esencial para producir una pieza de calidad.

Prevención de Defectos Estéticos

Un flujo incontrolado o mal gestionado puede crear líneas de flujo, líneas de soldadura (donde se encuentran dos frentes de flujo) y chorreo (jetting) (un chorro serpentino de material que se enfría prematuramente), todos los cuales estropean la superficie de la pieza.

Garantía de Integridad Estructural

Si el material se solidifica antes de que la cavidad esté completamente llena, el resultado es una pieza incompleta, conocida como pieza incompleta (short shot). Además, si el aire no se ventea correctamente, puede quedar atrapado, creando burbujas o vacíos (voids) que debilitan gravemente la pieza.

Logro de la Precisión Dimensional

La forma en que el material llena el molde influye en las tensiones internas y el posterior encogimiento y deformación de la pieza a medida que se enfría. Un patrón de llenado uniforme y constante es clave para producir piezas dimensionalmente estables y predecibles.

Comprensión de las Compensaciones y Desafíos

Optimizar el llenado del molde implica equilibrar varios factores en competencia. Rara vez existe una configuración "perfecta" única, solo el mejor compromiso para un material y una geometría de pieza específicos.

Velocidad de Inyección vs. Presión

Una velocidad de inyección rápida puede llenar el molde rápidamente antes de que el material se congele, pero también puede aumentar la fricción y degradar el material debido al exceso de calor por cizallamiento (shear heat). Una velocidad lenta es más suave con el material, pero aumenta el riesgo de una pieza incompleta, especialmente en piezas de paredes delgadas.

Ubicación y Tamaño de la Compuerta

La compuerta (gate) es la abertura por donde el material entra en la cavidad. Su ubicación y tamaño son decisiones de diseño fundamentales que dictan todo el patrón de flujo. Una mala ubicación de la compuerta puede crear líneas de soldadura en áreas estructuralmente críticas o causar un llenado desequilibrado.

Aire Atrapado y Ventilación

La ventilación es una compensación de diseño crucial. Los respiraderos demasiado pequeños atraparán aire, causando marcas de quemado o vacíos. Los respiraderos demasiado grandes pueden permitir que el material fundido se escape, creando una capa delgada no deseada de material llamada rebaba (flash).

Tomar la Decisión Correcta para su Objetivo

La estrategia ideal de llenado del molde depende completamente del requisito principal de la pieza terminada.

- Si su enfoque principal es la apariencia prístina: Priorice una velocidad de llenado progresiva y controlada y una ubicación óptima de la compuerta para crear un frente de flujo uniforme que minimice las marcas superficiales.

- Si su enfoque principal es el rendimiento estructural: Asegure un llenado completo y una ventilación robusta para eliminar los vacíos, y coloque las compuertas para alejar las líneas de soldadura de las áreas de alta tensión.

- Si su enfoque principal es la producción rápida: Busque la velocidad de inyección más rápida que no degrade el material ni cause defectos estéticos, equilibrando el tiempo de ciclo con la calidad de la pieza.

En última instancia, dominar el llenado del molde se trata de controlar con precisión el flujo del material para garantizar que la pieza final cumpla con su propósito previsto.

Tabla Resumen:

| Aspecto | Desafío Clave | Impacto en la Pieza Final |

|---|---|---|

| Control de Flujo | Gestión de la velocidad y presión de inyección | Previene defectos estéticos (líneas de flujo, chorreo) y degradación del material |

| Desplazamiento del Aire | Asegurar una ventilación adecuada para que el aire escape | Elimina burbujas de aire atrapadas (vacíos) y marcas de quemado que debilitan la pieza |

| Solidificación | Llenar la cavidad antes de que el material se congele | Evita piezas incompletas (piezas incompletas) y asegura la precisión dimensional |

| Diseño de la Compuerta | Elección de la ubicación y tamaño óptimos para la entrada del material | Controla el patrón de flujo para minimizar las líneas de soldadura en áreas críticas |

Logre un Llenado de Molde Impecable y una Calidad de Pieza Superior

Dominar el proceso de moldeo por inyección comienza con el control preciso del llenado del molde. El equipo adecuado es crucial para gestionar la presión, la velocidad y la temperatura para prevenir defectos y asegurar que cada pieza cumpla con sus especificaciones.

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para pruebas de materiales y optimización de procesos, sirviendo a laboratorios y fabricantes enfocados en perfeccionar sus operaciones de moldeo por inyección.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir sus desafíos específicos y descubrir cómo nuestras soluciones pueden mejorar su rendimiento y calidad de producto.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

La gente también pregunta

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío? Optimización de la densificación y precisión de polvos de aleación

- ¿Cuáles son las funciones principales de los troqueles de grafito en el sinterizado? Optimice la eficiencia del sinterizado de Nano-AlN

- ¿Cuál es el papel de los moldes de grafito de alta resistencia en el prensado en caliente al vacío del Berilio? Mejora la densificación y la precisión