Una de las desventajas más significativas del método de molino de bolas es el alto potencial de contaminación del producto final. Esto ocurre a medida que los medios de molienda y el revestimiento interno del molino se desgastan durante la operación, introduciendo material no deseado en el polvo. Además, el proceso es notoriamente lento, lo que puede ser un gran cuello de botella en los entornos de producción.

Aunque los molinos de bolas son muy eficaces para lograr tamaños de partícula muy finos, sus principales inconvenientes se derivan de la falta de un control preciso. Esto puede llevar a tamaños de partícula inconsistentes, posible contaminación del producto y cambios en la estructura fundamental del material.

Limitaciones operativas clave

Un molino de bolas opera bajo el simple principio de impacto y atrición, pero esta simplicidad conlleva varias limitaciones inherentes que son críticas de entender.

Alto potencial de contaminación

El constante volteo e impacto de los medios de molienda (las bolas) contra la pared interior del molino provoca abrasión. Con el tiempo, las partículas tanto de las bolas como del revestimiento se desprenden y se mezclan con el material que se está moliendo. Esto puede ser un problema crítico en aplicaciones que requieren alta pureza, como productos farmacéuticos o ciertos componentes electrónicos.

Tamaño de partícula inconsistente

El proceso no garantiza una reducción uniforme del tamaño de las partículas. El resultado es a menudo una distribución de tamaño altamente polidispersa, lo que significa que el polvo final contiene una amplia gama de tamaños de partículas. Para aplicaciones que dependen de la uniformidad de las partículas para el rendimiento, esto puede ser una desventaja significativa.

Velocidad de procesamiento lenta

La molienda de bolas es un proceso de reducción gradual del tamaño. Puede llevar muchas horas alcanzar la finura deseada, lo que lo hace inadecuado para aplicaciones de alto rendimiento donde la velocidad de procesamiento es una preocupación principal. Su capacidad también suele ser limitada, restringiendo su uso para la producción a gran escala.

Ineficacia con ciertos materiales

Los molinos de bolas son más efectivos en materiales duros y quebradizos. Son en gran medida incapaces de procesar materiales que son blandos, pegajosos o fibrosos. Estos materiales tienden a mancharse, aglomerarse o absorber la energía del impacto sin fracturarse, lo que hace que el proceso de molienda sea ineficiente o imposible.

Comprendiendo las compensaciones

Elegir un molino de bolas implica sopesar sus claras ventajas frente a sus importantes inconvenientes. El caso de uso ideal es aquel en el que sus puntos fuertes son esenciales y sus debilidades son manejables.

Molienda fina frente a pureza y velocidad

La principal ventaja de un molino de bolas es su capacidad para producir polvo extremadamente fino, a menudo con tamaños de partícula de 10 micras o menos. La compensación es que lograr esto conlleva largos tiempos de procesamiento y el riesgo siempre presente de contaminación por el desgaste de los medios.

Sistema cerrado frente a contaminación interna

La naturaleza cerrada de un molino de bolas es excelente para procesar materiales tóxicos o mantener la esterilidad, ya que contiene el material de forma segura. Sin embargo, esto crea una paradoja: mientras el sistema está protegido de contaminantes externos, genera sus propios contaminantes internos a través del desgaste mecánico.

Reducción de partículas frente a integridad estructural

La intensa energía mecánica involucrada en la molienda de bolas de alta energía puede hacer más que solo reducir el tamaño de las partículas. Puede alterar las propiedades fundamentales del material, a veces haciendo que el polvo sea parcialmente amorfo. Esto significa que la estructura cristalina original se interrumpe, lo que puede ser un efecto secundario indeseable para muchos materiales.

Tomando la decisión correcta para su aplicación

En última instancia, la decisión de usar un molino de bolas depende completamente de sus objetivos específicos y las propiedades del material.

- Si su objetivo principal es lograr el tamaño de partícula más fino posible con materiales quebradizos: Un molino de bolas es una excelente opción y rentable, pero debe tener en cuenta los tiempos de procesamiento lentos.

- Si su objetivo principal es mantener la pureza absoluta del producto: Debe seleccionar cuidadosamente medios de molienda extremadamente duros y no reactivos o considerar tecnologías de molienda alternativas para evitar la contaminación.

- Si su objetivo principal es la producción de alto rendimiento: La velocidad lenta y las limitaciones por lotes de los molinos de bolas los hacen inadecuados; un sistema de molienda continuo y de mayor capacidad sería una mejor opción.

Comprender estas limitaciones fundamentales es clave para decidir si las ventajas de un molino de bolas se alinean con su material específico y sus objetivos de producción.

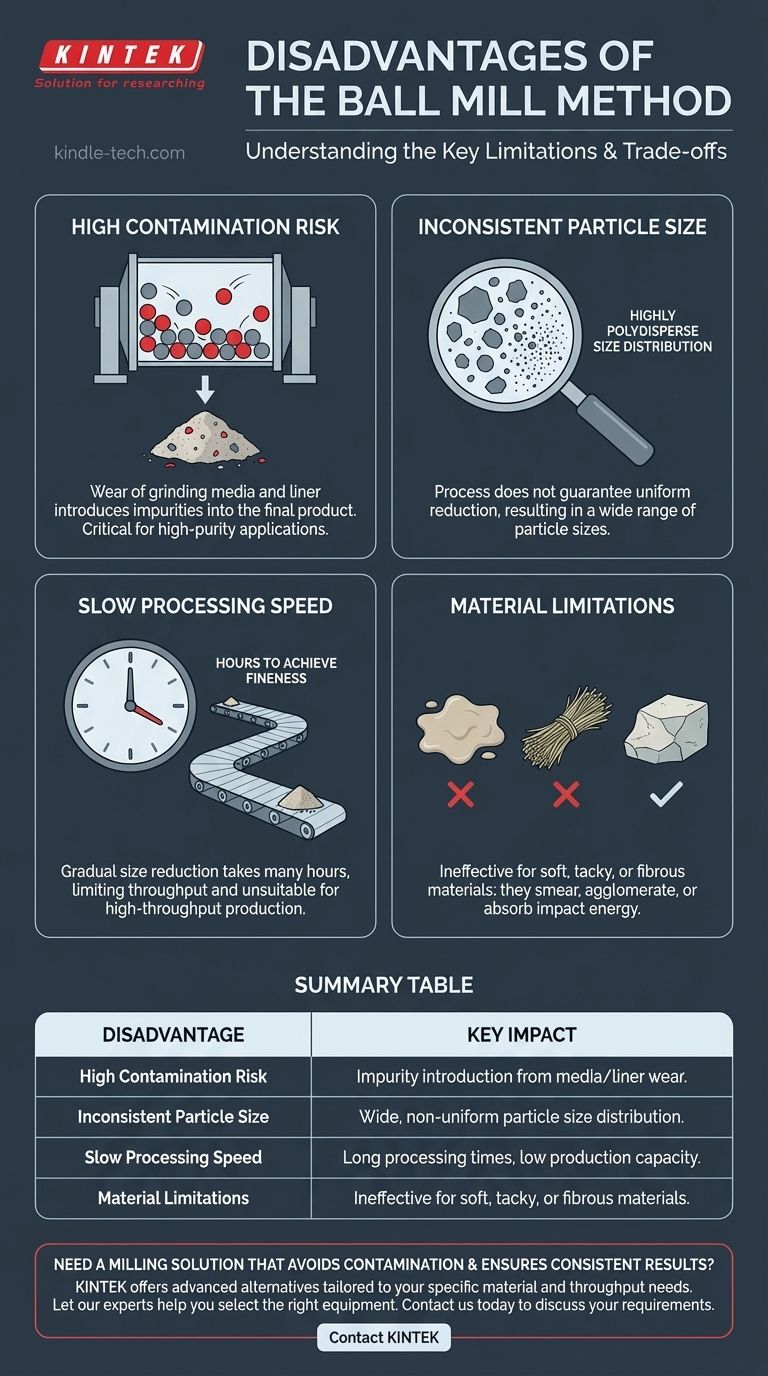

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto riesgo de contaminación | El desgaste de los medios de molienda y del revestimiento introduce impurezas en el producto final. |

| Tamaño de partícula inconsistente | Resulta en una distribución de tamaño de partícula amplia y no uniforme (polidispersa). |

| Velocidad de procesamiento lenta | Tarda horas en lograr un polvo fino, lo que limita el rendimiento y la capacidad de producción. |

| Limitaciones de materiales | Ineficaz para materiales blandos, pegajosos o fibrosos que no se fracturan fácilmente. |

¿Necesita una solución de molienda que evite la contaminación y garantice resultados consistentes?

Aunque los molinos de bolas tienen su lugar, sus limitaciones en pureza, velocidad y uniformidad de partículas pueden obstaculizar su producción. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, ofreciendo alternativas adaptadas a sus necesidades específicas de material y rendimiento, ya sea que requiera procesamiento de alta pureza, molienda más rápida o un mejor control del tamaño de las partículas.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para su aplicación. Contáctenos hoy para discutir sus requisitos y lograr un rendimiento de molienda superior.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuáles son los usos del molino coloidal en la industria farmacéutica? Logre una reducción y homogeneización superior del tamaño de partícula

- ¿Cómo facilita el molino de bolas de alta energía la aleación en solución sólida? Descubra técnicas avanzadas de síntesis de HEA

- ¿Cuál es la función de un molino de molienda industrial en el pretratamiento de residuos de sisal? Optimizar la Conversión Bio-Térmica

- ¿Cómo ayuda el equipo de dispersión ultrasónica en el pretratamiento de sustratos? Dominio de la Nucleación de Películas Delgadas de Diamante

- ¿Cuál es la función de utilizar un mortero de ágata durante la etapa de mezcla de precursores de la síntesis de electrolitos sólidos de sulfuro?

- ¿Qué significa partículas pulverizadas? Desbloqueando el potencial del material con polvos finos

- ¿Cómo se conoce también un molino coloidal? Descubra el molino rotor-estator para procesamiento de alto cizallamiento

- ¿Cuál es la función del proceso de molienda en bola en la preparación de polvos de reacción Ti3SiC2? Lograr la homogeneidad del material