La Deposición Física de Vapor (PVD) es un proceso basado en el vacío que se utiliza para crear películas y recubrimientos delgados de alto rendimiento. Funciona transformando un material sólido en un vapor, que luego viaja y se condensa átomo por átomo sobre una superficie objetivo, conocida como sustrato. Este método es fundamental para producir nanomateriales y mejorar las propiedades de todo, desde chips semiconductores hasta componentes aeroespaciales.

La PVD es esencialmente un proceso físico de "pintura en aerosol" a escala atómica. Vaporiza un material sólido y luego lo deposita como una película ultrafina y altamente adherente sin depender de reacciones químicas para formar el material final en el sustrato.

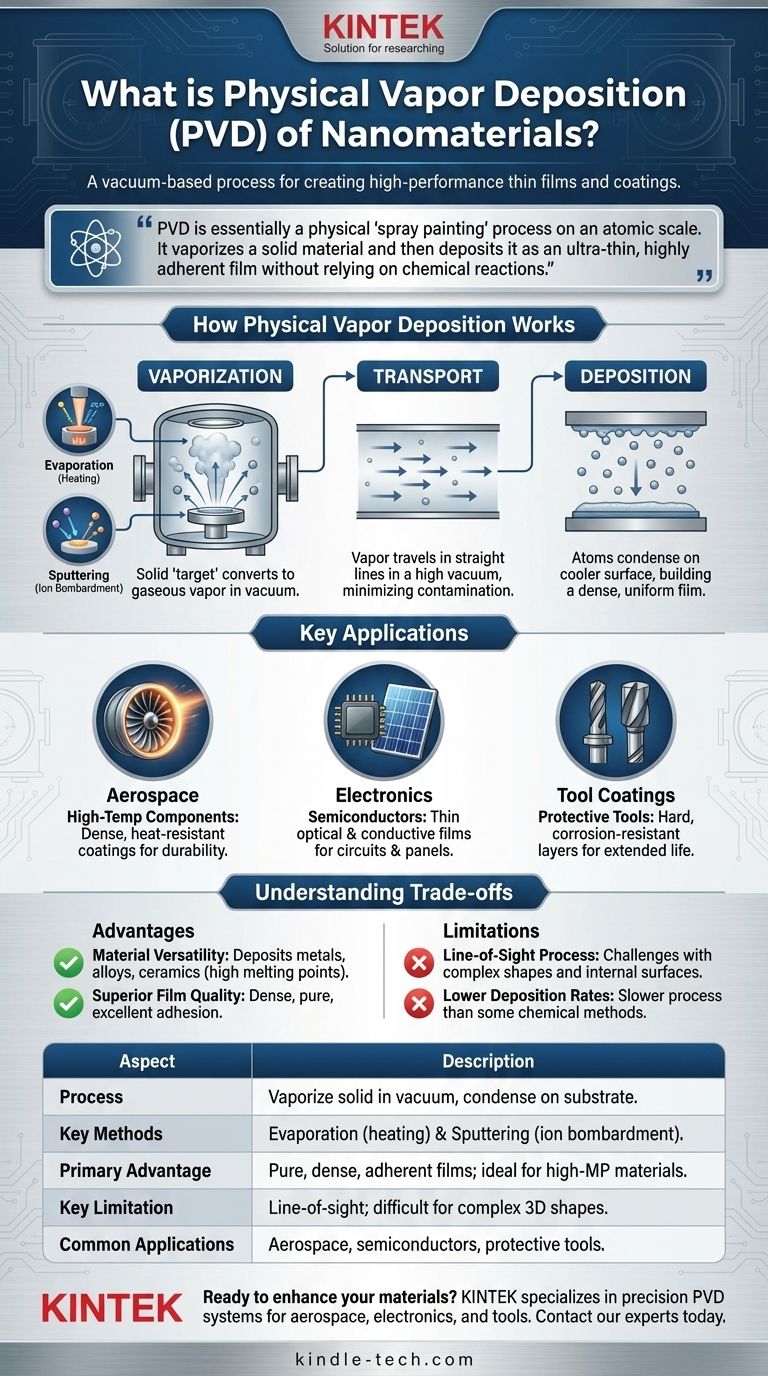

Cómo funciona la deposición física de vapor

El proceso PVD opera bajo un alto vacío y se puede dividir en tres etapas principales: vaporización del material fuente, transporte del vapor y deposición sobre el sustrato.

El entorno de vacío

Una cámara de vacío es esencial para la PVD. Elimina el aire y otros gases que podrían reaccionar con el material vaporizado o impedir su camino hacia el sustrato, asegurando una película final pura y sin contaminar.

El paso de vaporización

Aquí es donde el material sólido "objetivo" se convierte en un vapor gaseoso. Hay dos métodos principales para lograr esto.

- Evaporación: El material fuente se calienta en el vacío hasta que se evapora, convirtiéndose directamente en gas. Esto a menudo se realiza mediante técnicas como la evaporación por haz de electrones, común en aplicaciones aeroespaciales.

- Pulverización catódica (Sputtering): El material fuente es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esta colisión energética expulsa físicamente átomos de la superficie del objetivo, eyectándolos a la cámara de vacío.

Deposición sobre el sustrato

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Al llegar, se condensan en la superficie más fría, construyendo gradualmente una película delgada, densa y uniforme.

Aplicaciones clave de la PVD

Las capacidades únicas de la PVD la convierten en una tecnología crítica en muchas industrias avanzadas para aplicar recubrimientos especializados.

Aeroespacial y componentes de alta temperatura

La PVD se utiliza para aplicar recubrimientos densos y resistentes a la temperatura a piezas como álabes de turbina. Estas películas mejoran la durabilidad y protegen los componentes del calor extremo y el estrés operativo.

Electrónica y semiconductores

En la industria electrónica, la PVD aplica las películas ópticas y conductoras delgadas necesarias para paneles solares y circuitos integrados. Este control preciso a nivel atómico es vital para la microelectrónica moderna.

Recubrimientos protectores para herramientas

Se aplican recubrimientos duros y resistentes a la corrosión a herramientas de corte, taladros y moldes mediante PVD. Esto extiende significativamente la vida útil y el rendimiento de las herramientas utilizadas en entornos industriales hostiles.

Comprensión de las compensaciones

Aunque es poderosa, la PVD no es la solución para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para utilizarla de manera efectiva.

Ventaja: Versatilidad de materiales

La PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas. Es particularmente efectiva para materiales con puntos de fusión muy altos que son difíciles de procesar con otros métodos.

Ventaja: Calidad de película superior

Las películas resultantes son típicamente muy densas, puras y tienen una excelente adhesión al sustrato. Esto crea un recubrimiento duradero y confiable.

Limitación: Proceso de línea de visión

Debido a que el vapor viaja en línea recta, la PVD solo puede recubrir superficies que tienen un camino directo y sin obstrucciones desde la fuente. Esto hace que sea un desafío recubrir uniformemente formas complejas con superficies internas o socavados.

Limitación: Tasas de deposición más bajas

En comparación con algunos métodos químicos, la PVD puede ser un proceso más lento. Esto puede ser una consideración para la fabricación de gran volumen donde el rendimiento es una preocupación principal.

Tomar la decisión correcta para su objetivo

La decisión de utilizar PVD depende enteramente de las propiedades del material y la geometría de la superficie que requiere su proyecto.

- Si su enfoque principal es crear un recubrimiento puro y denso en una superficie relativamente simple: La PVD es una excelente opción, especialmente para materiales con altos puntos de fusión.

- Si su enfoque principal es aplicar una capa altamente duradera y resistente al desgaste a las herramientas: Las técnicas de PVD son el estándar de la industria para crear recubrimientos duros y protectores.

- Si su enfoque principal es recubrir uniformemente un objeto complejo y tridimensional: Debe investigar la Deposición Química de Vapor (CVD), un proceso que utiliza reacciones químicas en fase gaseosa y no tiene las limitaciones de línea de visión de la PVD.

Comprender el mecanismo fundamental de la PVD (vaporizar, viajar, condensar) es la clave para aprovechar su poder para la ingeniería avanzada de materiales.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Vaporiza un material sólido en un vacío, que luego se condensa átomo por átomo sobre un sustrato. |

| Métodos clave | Evaporación (calentamiento) y Pulverización catódica (bombardeo con iones). |

| Ventaja principal | Crea películas puras, densas y altamente adherentes; ideal para materiales con alto punto de fusión. |

| Limitación clave | Proceso de línea de visión, lo que dificulta recubrir formas 3D complejas de manera uniforme. |

| Aplicaciones comunes | Componentes aeroespaciales, chips semiconductores y recubrimientos protectores para herramientas. |

¿Listo para mejorar sus materiales con películas delgadas de alto rendimiento?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas PVD, para ayudarle a desarrollar recubrimientos superiores para la industria aeroespacial, la electrónica y las herramientas industriales. Nuestra experiencia garantiza que obtenga la solución adecuada para crear películas puras, duraderas y de alta adhesión.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología PVD puede satisfacer sus necesidades específicas de laboratorio e I+D.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son los pasos de la deposición química de vapor en orden? Una guía del flujo del proceso CVD

- ¿Qué sucede en el proceso de deposición de metales? Una guía de las técnicas de recubrimiento de películas delgadas

- ¿Para qué se utilizan las películas delgadas? Mejorar la durabilidad, la óptica y la electrónica

- ¿Qué método de deposición al vacío produce materiales sólidos de alta calidad? Una guía sobre pulverización catódica (Sputtering) vs. ALD vs. CVD

- ¿Qué es la tecnología de procesos de película delgada? Desbloquee nuevas propiedades de materiales para sus productos

- ¿Cuál es la función de los sistemas de alto vacío en CVD? Control de Precisión para Catalizadores de Oxidación Superiores

- ¿Cuál es el papel del sustrato en la CVD? El plano maestro para películas delgadas de alta calidad