En la industria farmacéutica, un molino de rodillos es un equipo fundamental que se utiliza principalmente para la granulación en seco. Su función es tomar polvos finos, a menudo con poca fluidez, y compactarlos en láminas densas o "cintas", que luego se muelen en gránulos uniformes y de flujo libre. Este proceso, también conocido como compactación por rodillos, es esencial para preparar materiales para la fabricación de tabletas y el llenado de cápsulas.

El valor fundamental de un molino de rodillos es su capacidad para densificar polvos y mejorar sus características de manipulación sin utilizar aglutinantes líquidos ni altas temperaturas. Esto lo convierte en una herramienta indispensable para procesar formulaciones de medicamentos sensibles a la humedad o la temperatura.

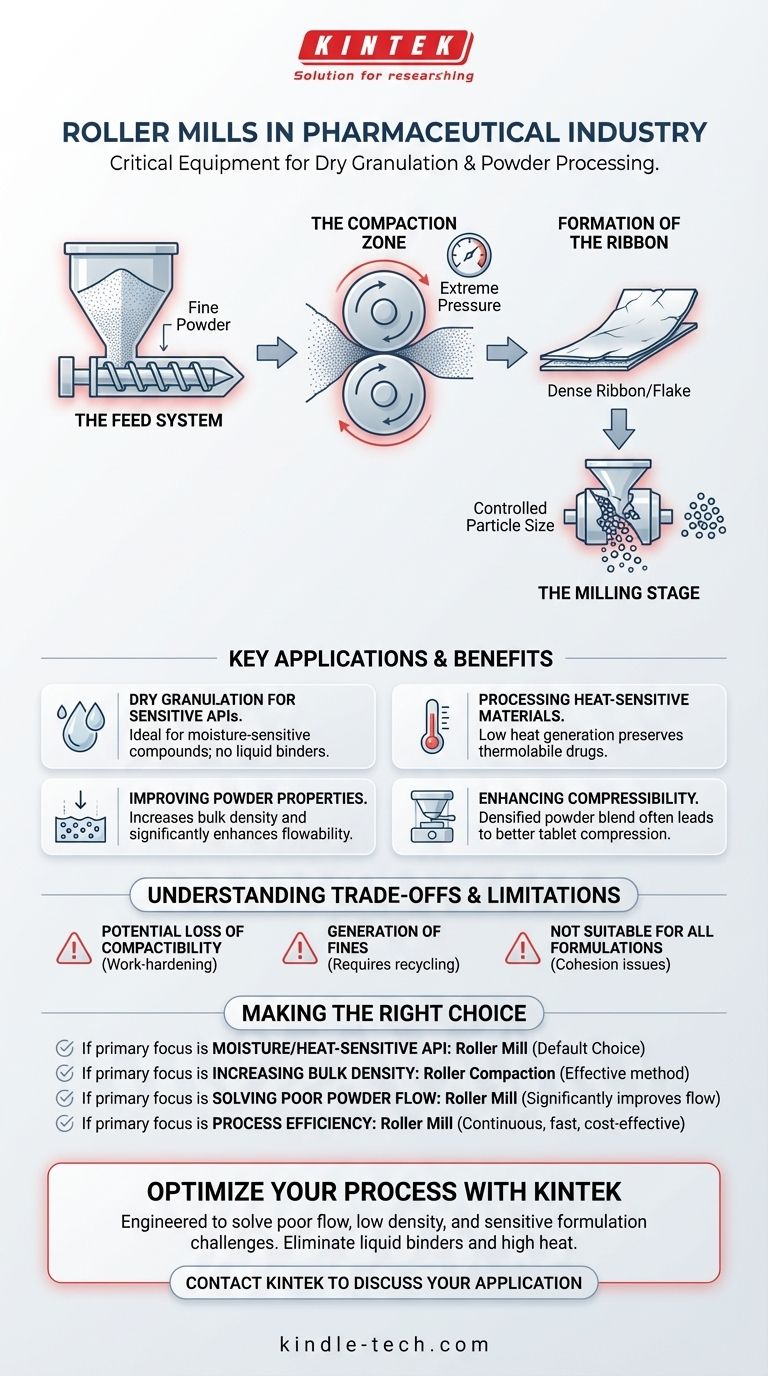

El principio fundamental: cómo funciona un molino de rodillos

Un molino de rodillos, más precisamente llamado compactador de rodillos en este contexto, opera sobre un principio mecánico sencillo. El proceso se puede dividir en algunas etapas clave.

El sistema de alimentación

Un mecanismo de alimentación por tornillo dosifica con precisión el polvo fino desde una tolva al sistema. Esto asegura un flujo de material consistente y uniforme, lo cual es crítico para la calidad del producto final.

La zona de compactación

El polvo se introduce luego entre dos rodillos que giran en sentido contrario. Estos rodillos aplican una presión mecánica extrema, forzando a las partículas de polvo individuales a un contacto íntimo y cercano.

Formación de la cinta

Esta intensa presión compacta el polvo en una lámina sólida y quebradiza conocida como cinta o escama. El aire entre las partículas es expulsado, aumentando significativamente la densidad aparente del material.

La etapa de molienda

Finalmente, esta cinta densa se introduce en una unidad de molienda integrada de bajo cizallamiento. Este molino rompe suavemente la cinta y la clasifica en gránulos con una distribución de tamaño de partícula específica y controlada.

Aplicaciones clave en la fabricación farmacéutica

El proceso de granulación en seco que permiten los molinos de rodillos resuelve varios desafíos comunes en la producción farmacéutica, lo que lo convierte en un método preferido para muchos tipos de formulaciones.

Granulación en seco para API sensibles

Esta es la aplicación principal. Proporciona un método de granulación cuando el principio activo farmacéutico (API) o los excipientes son sensibles a la humedad y se dañarían o degradarían con los procesos tradicionales de granulación húmeda.

Procesamiento de materiales termosensibles

El proceso de compactación genera muy poco calor en comparación con otras técnicas de molienda de alta energía. Esto lo hace ideal para compuestos termolábiles que no pueden soportar el calor generado durante la etapa de secado de la granulación húmeda.

Mejora de las propiedades del polvo

Muchos polvos farmacéuticos crudos son esponjosos, tienen baja densidad y no fluyen bien. La compactación por rodillos aumenta drásticamente la densidad aparente y crea gránulos uniformes y esféricos que exhiben una excelente fluidez, lo cual es crucial para un llenado consistente de la matriz en una prensa de tabletas.

Mejora de la compresibilidad

Al densificar la mezcla de polvo, la compactación por rodillos crea un material que a menudo es más adecuado para la compresión en una tableta duradera y de alta calidad.

Comprender las ventajas y limitaciones

Aunque potente, la compactación por rodillos no es una solución universal. Es esencial comprender sus posibles inconvenientes para determinar si es la opción correcta para una formulación específica.

Posible pérdida de compactabilidad

Una preocupación principal es que la intensa presión de la compactación puede "endurecer por trabajo" las partículas. Esto a veces puede hacer que los gránulos resultantes sean menos compresibles durante la etapa final de tableteado, lo que lleva a tabletas más débiles. Este fenómeno a menudo se denomina "pérdida de retrabajabilidad".

Generación de finos

La molienda de la cinta compactada no es un proceso perfecto. Inevitablemente crea un cierto porcentaje de polvo fino que debe ser tamizado y potencialmente reciclado de nuevo al alimentador, lo que añade complejidad al proceso.

No apto para todas las formulaciones

Algunos materiales carecen de la cohesión necesaria para formar una cinta adecuada bajo presión. Otros pueden ser demasiado elásticos, deformándose bajo presión pero sin unirse una vez que se libera la presión.

Tomar la decisión correcta para su formulación

Elegir el método de granulación correcto es una decisión crítica en el desarrollo de productos farmacéuticos. Las ventajas únicas del molino de rodillos lo convierten en la opción óptima para objetivos específicos.

- Si su objetivo principal es manipular un API sensible a la humedad o al calor: Un molino de rodillos es la opción predeterminada, ya que evita por completo el uso de líquidos y los pasos de secado a alta temperatura.

- Si su objetivo principal es aumentar la densidad aparente de un polvo esponjoso: La compactación por rodillos es uno de los métodos más eficaces para densificar materiales, mejorando tanto la manipulación como la eficiencia del procesamiento posterior.

- Si su objetivo principal es resolver un flujo deficiente del polvo: Los gránulos uniformes y densos producidos por un molino de rodillos mejorarán significativamente la fluidez, asegurando pesos de tableta consistentes y uniformidad de contenido.

- Si su objetivo principal es la eficiencia del proceso y la reducción de costos: Un molino de rodillos ofrece un proceso de fabricación continuo que a menudo es más rápido y requiere menos energía y espacio de fábrica que la granulación húmeda de múltiples pasos.

En última instancia, el molino de rodillos es una herramienta poderosa para simplificar los procesos y permitir la fabricación de formulaciones de medicamentos desafiantes.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Función principal | Granulación en seco mediante compactación y molienda |

| Aplicación principal | Procesamiento de API sensibles a la humedad y al calor |

| Beneficios clave | Sin aglutinantes líquidos, mejora del flujo y la densidad del polvo |

| Limitación clave | Posible pérdida de compactabilidad (endurecimiento por trabajo) |

Optimice su proceso de fabricación farmacéutica con KINTEK

¿Está desarrollando una formulación con un API sensible a la humedad o al calor? ¿Tiene problemas con un flujo deficiente del polvo o una baja densidad aparente? Los molinos de rodillos (compactadores de rodillos) de KINTEK están diseñados para resolver exactamente estos desafíos. Nuestro equipo proporciona un proceso de granulación en seco continuo y fiable que elimina la necesidad de aglutinantes líquidos y secado a alta temperatura, preservando la integridad de sus compuestos sensibles.

Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a las necesidades precisas de I+D y producción farmacéutica. Deje que nuestros expertos le ayuden a mejorar la eficiencia de su proceso y la calidad de su producto.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo un molino de rodillos KINTEK puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son las diferentes partes de una máquina de tabletas de un solo punzón? Los componentes principales explicados

- ¿Qué es la técnica de pastilla prensada? Una guía para crear muestras sólidas uniformes a partir de polvo

- ¿Cuál es la ventaja de una máquina de tabletas de un solo punzón? Ideal para I+D con bajo desperdicio y pruebas de formulación

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo