El hierro sinterizado es un componente metálico sólido creado a partir de polvo de hierro mediante un proceso de fabricación llamado sinterización. En lugar de fundir el metal, este proceso utiliza calor y presión para compactar y fusionar las partículas de polvo, formando una pieza sólida y terminada que a menudo es de forma compleja. Este método es una piedra angular de la metalurgia de polvos.

La sinterización es un proceso de fabricación que transforma los polvos metálicos, incluido el hierro, en componentes sólidos sin alcanzar su punto de fusión. Este enfoque es idóneo para producir piezas intrincadas de forma neta a un coste menor y con menos desperdicio de material que la fundición o el mecanizado tradicionales.

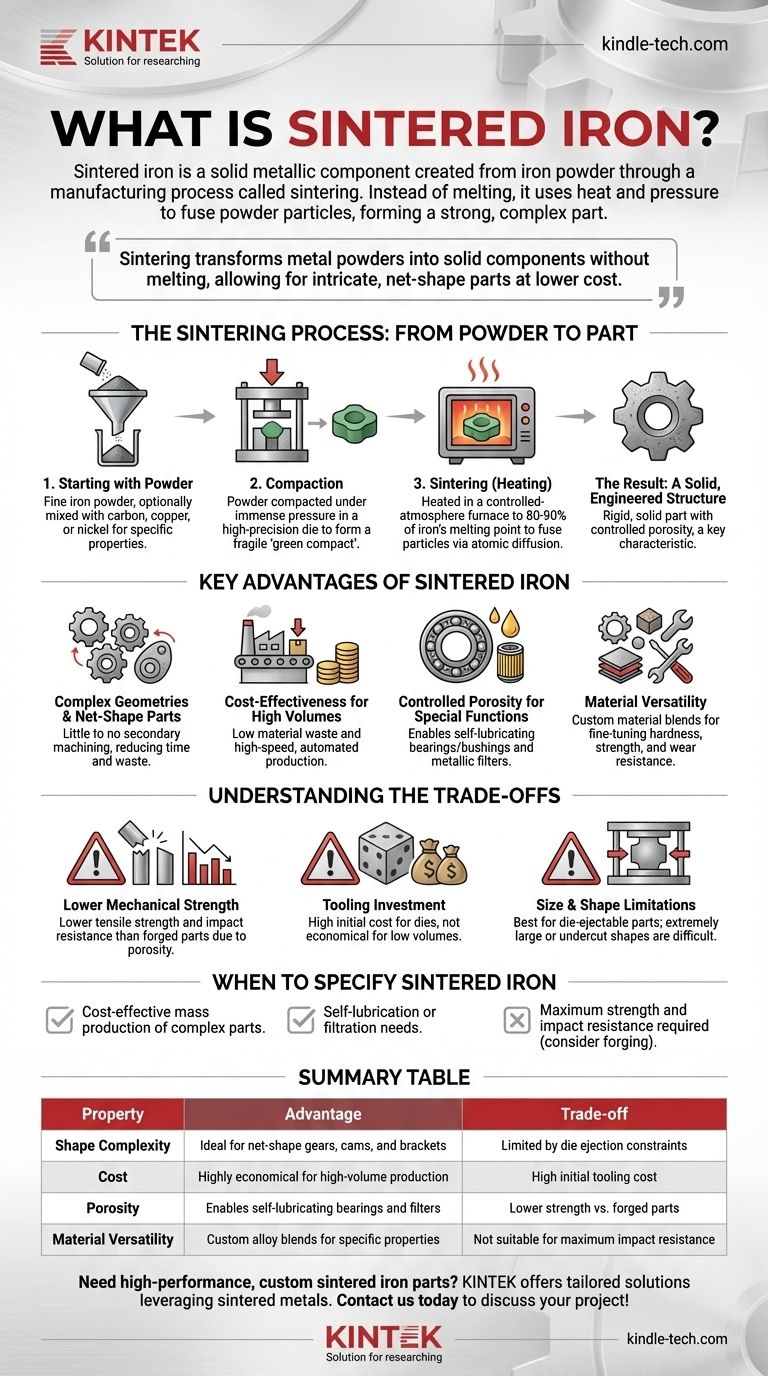

El proceso de sinterización: del polvo a la pieza

Comprender el hierro sinterizado requiere comprender el proceso que lo crea. Es una técnica de varios pasos que convierte un polvo suelto en un componente sólido y preciso.

Paso 1: Empezar con el polvo

La materia prima es un polvo metálico fino, que en este caso es principalmente hierro. Se pueden mezclar otros elementos como carbono, cobre o níquel con el polvo de hierro para crear aleaciones específicas con las propiedades deseadas.

Paso 2: Compactación

La mezcla de polvo se vierte en la cavidad de un troquel de alta precisión y se compacta bajo una presión inmensa. Esta acción obliga a las partículas de polvo a entrar en contacto cercano, formando un componente frágil y preformado conocido como "compacto en verde".

Paso 3: Sinterización (Calentamiento)

El compacto en verde se introduce a continuación en un horno de atmósfera controlada y se calienta a una temperatura elevada, normalmente alrededor del 80-90% del punto de fusión del hierro. Este calor proporciona la energía para que las partículas de polvo individuales se unan y se fusionen mediante difusión atómica, creando una estructura metálica sólida.

El resultado: una estructura sólida y diseñada

El producto final es una pieza rígida y sólida con la forma deseada. Una característica clave de los componentes sinterizados es su porosidad inherente y controlada. Esta red de pequeños huecos es un resultado natural del proceso y puede diseñarse como una característica beneficiosa.

Ventajas clave del hierro sinterizado

Los ingenieros y diseñadores especifican el hierro sinterizado para aprovechar su combinación única de propiedades y beneficios de fabricación.

Geometrías complejas y piezas de forma neta

La sinterización destaca en la producción de formas complejas, como engranajes, levas y soportes estructurales, directamente desde el troquel. Estas se denominan piezas de forma neta o de forma casi neta porque requieren poco o ningún mecanizado secundario, lo que reduce drásticamente el tiempo de producción y el desperdicio de material.

Rentabilidad para grandes volúmenes

Aunque la utillaje inicial (el troquel) puede ser costoso, el bajo desperdicio de material y la naturaleza automatizada y de alta velocidad del proceso hacen que la sinterización sea extremadamente rentable para tiradas de producción de volumen medio a alto.

Porosidad controlada para funciones especiales

La porosidad del hierro sinterizado se puede controlar con precisión. Esto permite impregnar las piezas con lubricantes, lo que da lugar a la creación de cojinetes y casquillos autolubricantes. Esta misma porosidad también se puede utilizar para producir filtros metálicos para diversas aplicaciones de fluidos y gases.

Versatilidad de los materiales

El enfoque basado en polvos permite la creación de mezclas de materiales personalizadas que serían difíciles o imposibles de producir mediante fusión y fundición. Esto permite ajustar propiedades como la dureza, la resistencia y la resistencia al desgaste.

Comprender las compensaciones

Ningún proceso es perfecto. El hierro sinterizado tiene limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

Menor resistencia mecánica

Debido a su porosidad inherente, una pieza de hierro sinterizado generalmente tendrá una menor resistencia a la tracción y al impacto en comparación con un componente totalmente denso fabricado mediante forja o mecanizado a partir de barra maciza.

Inversión en utillaje

El alto coste de los troqueles de compactación significa que la sinterización no es económica para prototipos o tiradas de producción muy pequeñas. El coste debe justificarse por la cantidad de piezas que se producen.

Limitaciones de tamaño y forma

Aunque es excelente para la complejidad, el proceso es más adecuado para piezas que se pueden expulsar de un troquel. Las formas extremadamente grandes o las formas con ciertos socavados pueden ser difíciles o imposibles de producir con los métodos tradicionales de prensado y sinterización.

Cuándo especificar hierro sinterizado

Utilice esto como guía para determinar si el hierro sinterizado es la opción correcta para los objetivos de su proyecto.

- Si su principal objetivo es la producción en masa rentable: El hierro sinterizado es ideal para crear miles de piezas idénticas y complejas con un desperdicio de material o mecanizado mínimos.

- Si su principal objetivo es la autolubricación o la filtración: La porosidad controlada del hierro sinterizado lo convierte en una opción superior para aplicaciones como cojinetes, casquillos y filtros.

- Si su principal objetivo es la máxima resistencia y resistencia al impacto: Debe considerar métodos alternativos como la forja o el mecanizado a partir de barra maciza, ya que las piezas sinterizadas suelen ser menos robustas.

En última instancia, la elección del hierro sinterizado es una decisión estratégica para aprovechar sus ventajas de fabricación únicas para aplicaciones en las que la complejidad de la forma neta y las propiedades especializadas superan la necesidad de la máxima resistencia mecánica.

Tabla de resumen:

| Propiedad | Ventaja | Compensación |

|---|---|---|

| Complejidad de la forma | Ideal para engranajes, levas y soportes de forma neta | Limitado por las restricciones de expulsión del troquel |

| Coste | Muy económico para producción de gran volumen | Alto coste inicial del utillaje |

| Porosidad | Permite cojinetes y filtros autolubricantes | Menor resistencia frente a piezas forjadas |

| Versatilidad del material | Mezclas de aleaciones personalizadas para propiedades específicas | No apto para la máxima resistencia al impacto |

¿Necesita piezas de hierro sinterizado personalizadas y de alto rendimiento para su laboratorio o línea de producción?

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, ofreciendo soluciones personalizadas que aprovechan los beneficios únicos de los metales sinterizados. Tanto si necesita componentes complejos de forma neta, cojinetes autolubricantes o filtros especializados, nuestra experiencia garantiza que obtenga piezas duraderas y rentables diseñadas para su aplicación específica.

¡Contáctenos hoy mismo para analizar cómo el hierro sinterizado puede optimizar su proyecto!

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

- Fabricante personalizado de piezas de PTFE Teflon para asiento de válvula de bola de PTFE

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de recocido por lotes? Lograr la máxima suavidad para metales embutidos en profundidad

- ¿Cómo contribuye un horno termostático de alta precisión a la evaluación del rendimiento protector de los esmaltes de silicona?

- ¿Dónde se utilizan los evaporadores en la industria alimentaria? Concentrar productos y reducir costos

- ¿Se evapora el THC con el tiempo? La verdad sobre la pérdida de potencia y la conservación

- ¿Por qué los congeladores ULT se consideran equipos vitales en los laboratorios? Asegurando la Integridad Inquebrantable de las Muestras para la Investigación Crítica

- ¿Por qué se requiere un horno de secado por explosión de gran capacidad para los experimentos de EGS? Replicando las condiciones geotérmicas profundas

- ¿Qué propiedades mecánicas se ven afectadas por el tratamiento térmico? Dureza, Resistencia y Tenacidad Máximas

- ¿Por qué el sputtering de RF se utiliza a menudo para la deposición de películas de óxido? Lograr una calidad de película aislante superior