En esencia, el proceso de creación de una película delgada implica depositar una capa microscópicamente delgada de un material fuente específico sobre una superficie, conocida como sustrato. Esto se realiza típicamente en un entorno altamente controlado, como una cámara de vacío, para asegurar la pureza y la estructura deseada de la película. Las propiedades finales de la película son un resultado directo del material elegido, el sustrato utilizado y la técnica de deposición precisa empleada.

La clave para comprender la fabricación de películas delgadas es reconocerla como un proceso de traducción. Usted está traduciendo las propiedades de un material fuente a granel a un nuevo conjunto de propiedades en una superficie bidimensional, donde factores como el grosor y la estructura a nivel atómico se vuelven dominantes.

El Marco Central: Un Proceso de Cinco Pasos

La fabricación de una película delgada sigue una secuencia estructurada y altamente controlada. Cada paso influye directamente en la calidad y el rendimiento final del producto, desde su claridad óptica hasta su conductividad eléctrica.

Paso 1: Selección del Material Fuente (El Objetivo)

Primero, se selecciona un material fuente puro, a menudo denominado objetivo (target). Esta es la sustancia que finalmente formará la película. La elección del material está dictada enteramente por la función deseada del producto final, ya sea para una aplicación electrónica, óptica o mecánica.

Paso 2: Preparación del Sustrato

El sustrato es el material base sobre el cual se deposita la película. Su superficie debe estar impecablemente limpia y preparada adecuadamente, ya que cualquier contaminante o irregularidad quedará "congelado" en la película, creando defectos. Las propiedades del sustrato, como su estructura cristalina o su expansión térmica, también influyen en el comportamiento de la película.

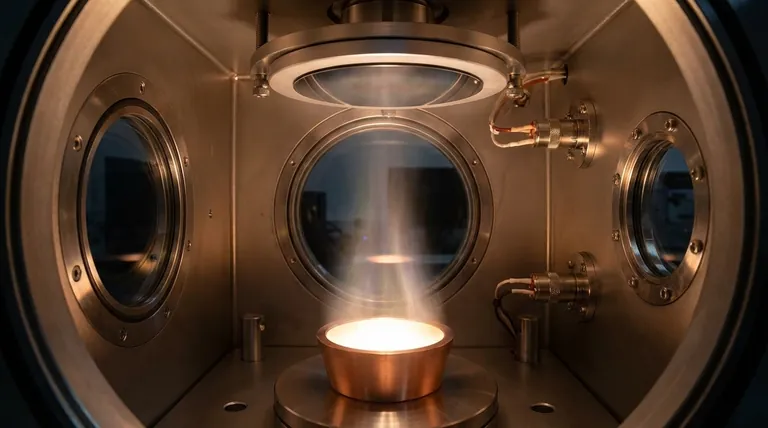

Paso 3: Deposición (El Evento Principal)

Aquí es donde se forma realmente la película. El material objetivo se transporta al sustrato dentro de un medio controlado, más comúnmente un vacío. Las técnicas de deposición comunes incluyen la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), cada una ofreciendo diferentes niveles de control sobre la estructura de la película.

Paso 4: Tratamiento Post-Deposición (Refinamiento)

Opcionalmente, la película recién formada puede someterse a un tratamiento térmico, un proceso conocido como recocido (annealing). Este paso puede ayudar a mejorar la estructura cristalina de la película, aliviar las tensiones internas y mejorar su adhesión al sustrato, refinando efectivamente sus propiedades.

Paso 5: Análisis y Verificación

Finalmente, la película se analiza para asegurar que cumple con las especificaciones. Un parámetro clave es el grosor, a menudo medido en nanómetros, que se puede determinar analizando cómo la luz se refleja e interfiere entre las superficies superior e inferior de la película. Este bucle de retroalimentación permite a los ingenieros modificar el proceso para futuras deposiciones si es necesario.

¿Qué Define una Película Delgada "Buena"?

La calidad de una película delgada no es una medida absoluta, sino que se define por su idoneidad para una aplicación específica. Varios factores interdependientes determinan sus características finales.

La Influencia del Sustrato

El sustrato no es un portador pasivo. Sus propiedades materiales subyacentes pueden impactar profundamente la película, influyendo en todo, desde la orientación cristalina de la película hasta sus niveles de tensión interna.

El Papel Crítico del Grosor

Las propiedades de una película delgada pueden cambiar drásticamente con su grosor. Con rangos desde unos pocos nanómetros hasta varios micrómetros, el grosor es un parámetro de diseño principal que rige el comportamiento óptico, eléctrico y mecánico.

Las Acciones a Nivel Atómico

En el nivel más fundamental, el crecimiento de la película está gobernado por tres fenómenos: adsorción (átomos que se adhieren a la superficie), desorción (átomos que abandonan la superficie) y difusión superficial (átomos que se mueven por la superficie para encontrar una posición estable). El equilibrio entre estas acciones determina la densidad y la estructura de la película.

El Impacto del Método de Deposición

La técnica de deposición elegida (como PVD o CVD) controla directamente la energía y la tasa de llegada de los átomos que golpean el sustrato. Esto, a su vez, dicta la microestructura final, la densidad y la tensión de la película, adaptándola a los requisitos de rendimiento específicos.

Comprender las Compensaciones (Trade-offs)

Elegir un proceso de película delgada rara vez se trata de encontrar un único método "mejor". Es un ejercicio para equilibrar prioridades técnicas y económicas en competencia.

Tasa de Deposición vs. Calidad de la Película

Generalmente, depositar una película más lentamente permite a los átomos más tiempo para la difusión superficial, lo que resulta en una estructura más densa, uniforme y de mayor calidad. Las tasas de deposición más rápidas aumentan el rendimiento, pero pueden provocar más defectos y películas de menor densidad.

Control del Proceso vs. Costo

Las técnicas que ofrecen un control extremadamente preciso sobre factores como el grosor, la composición y la estructura de la película son casi siempre más complejas y costosas. El desafío es igualar el nivel de control del proceso con los requisitos de rendimiento reales de la aplicación sin una sobreingeniería.

Compatibilidad del Material y el Sustrato

No todos los materiales se pueden depositar eficazmente sobre cualquier sustrato. La reactividad química, las diferencias en la expansión térmica y la mala adhesión a nivel atómico pueden provocar fallos en la película. Se invierte un esfuerzo de ingeniería significativo en encontrar pares compatibles de materiales y procesos.

Tomar la Decisión Correcta para su Aplicación

Su selección final del proceso debe guiarse por el objetivo principal de su componente.

- Si su enfoque principal es el rendimiento óptico (p. ej., recubrimientos antirreflectantes): La precisión en el grosor de la película y el control sobre el índice de refracción del material son los factores más críticos.

- Si su enfoque principal son los componentes electrónicos (p. ej., capas semiconductoras): La pureza absoluta del material fuente y la integridad estructural de la película resultante son innegociables.

- Si su enfoque principal es la durabilidad mecánica (p. ej., recubrimientos duros): La fuerte adhesión al sustrato y el logro de una estructura de película densa y con baja tensión son primordiales.

En última instancia, la fabricación exitosa de películas delgadas se trata de dominar la relación entre sus variables de proceso y las propiedades finales de la película que necesita lograr.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Selección del Material Fuente | Elegir el material objetivo puro para la función de película deseada. |

| 2 | Preparación del Sustrato | Limpiar y preparar la superficie base para asegurar una deposición sin defectos. |

| 3 | Deposición (PVD/CVD) | Transportar material al sustrato en un entorno controlado (p. ej., vacío). |

| 4 | Tratamiento Post-Deposición | Recocer la película para refinar la estructura, aliviar la tensión y mejorar la adhesión. |

| 5 | Análisis y Verificación | Medir el grosor y las propiedades para asegurar que cumplen con las especificaciones. |

¿Listo para lograr películas delgadas precisas y de alto rendimiento para su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas, sirviendo a investigadores e ingenieros que necesitan soluciones confiables de PVD, CVD y análisis. Permítanos ayudarle a optimizar su proceso para obtener recubrimientos ópticos, electrónicos o mecánicos superiores. ¡Contacte a nuestros expertos hoy para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Puedo soldar cobre con cobre sin fundente? El papel crítico del fundente para una unión fuerte

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas