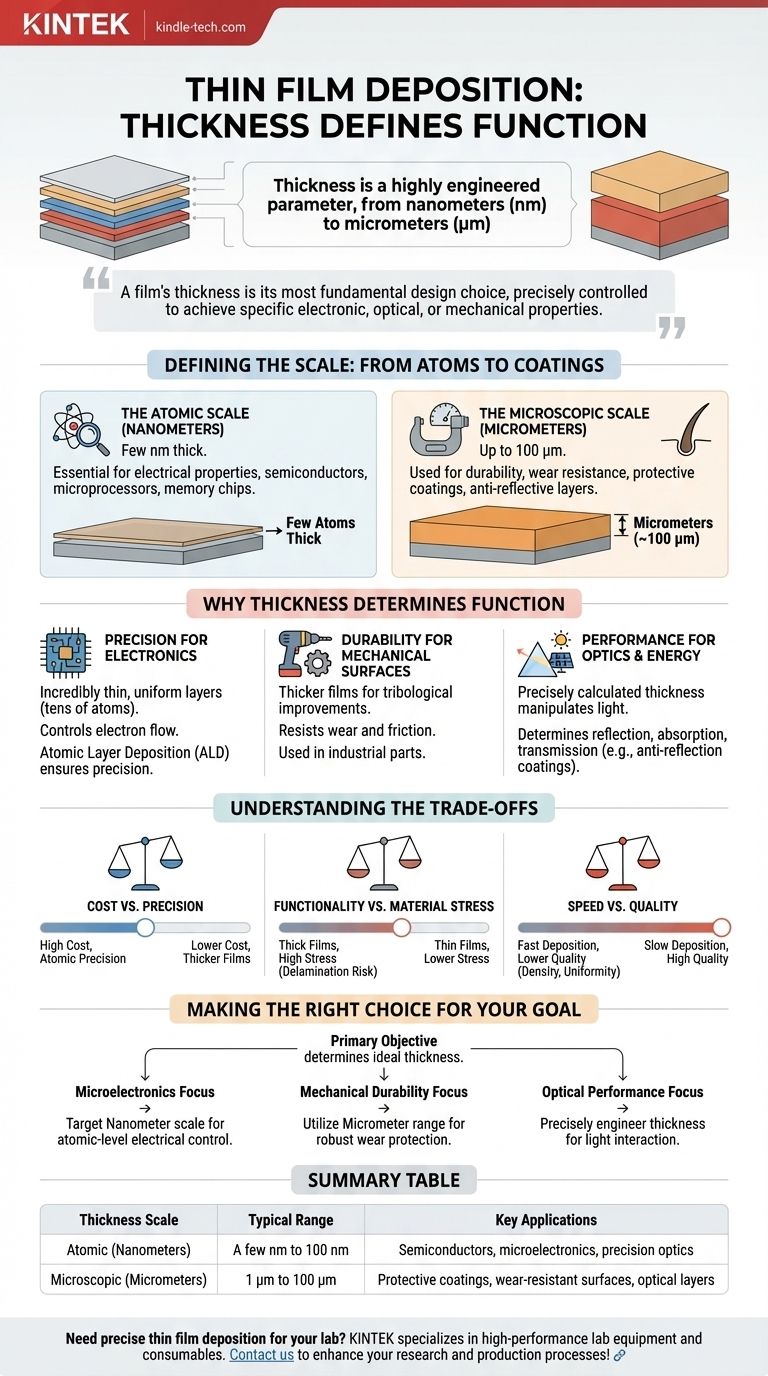

En la deposición de película delgada, el espesor no es un valor único, sino un parámetro altamente diseñado. Una película delgada puede variar desde solo unos pocos átomos de espesor —unos pocos nanómetros (nm)— hasta 100 micrómetros (µm), dependiendo completamente de su función prevista.

La idea fundamental es que el espesor de una película es su elección de diseño más fundamental. Esta dimensión se controla con precisión para lograr propiedades electrónicas, ópticas o mecánicas específicas, transformando un material base simple en un componente de alto rendimiento.

Definición de la escala: de átomos a recubrimientos

El término "película delgada" abarca un inmenso rango de escalas. Comprender este rango es clave para captar por qué esta tecnología es tan versátil y fundamental para la ingeniería moderna.

La escala atómica (nanómetros)

En el extremo inferior, las películas se miden en nanómetros. Un nanómetro es la milmillonésima parte de un metro.

Estas capas ultrafinas pueden tener solo unos pocos átomos de espesor. Este nivel de precisión es esencial en aplicaciones donde las propiedades eléctricas son primordiales y el espacio es mínimo.

Este es el mundo de los semiconductores, donde las películas se utilizan para construir los componentes fundamentales de los microprocesadores y las memorias.

La escala microscópica (micrómetros)

En el extremo superior, las películas pueden alcanzar espesores de alrededor de 100 micrómetros. Un micrómetro es la millonésima parte de un metro, o aproximadamente el grosor de un cabello humano.

Estos recubrimientos más gruesos se utilizan a menudo cuando el objetivo principal es la durabilidad, la resistencia al desgaste o la creación de efectos ópticos específicos que requieren más material.

Las aplicaciones incluyen recubrimientos protectores en herramientas de corte, capas antirreflejos en lentes o acabados estéticos en productos de consumo.

Por qué el espesor determina la función

El espesor de una película depositada no es un número arbitrario; es la variable principal que los ingenieros manipulan para desbloquear una propiedad del material deseada. El método de deposición, como el pulverizado catódico (sputtering) o la deposición de capas atómicas, se elige específicamente para lograr el espesor y la precisión requeridos.

Precisión para la electrónica

En dispositivos como transistores y diodos, las películas deben ser increíblemente delgadas y uniformes. El flujo de electrones se controla a través de capas que a menudo tienen solo decenas de átomos de espesor.

Cualquier desviación en el espesor puede hacer que el componente falle. Por eso, procesos como la Deposición de Capas Atómicas (ALD), que construye películas capa por capa atómica, son cruciales para la electrónica moderna.

Durabilidad para superficies mecánicas

Para aplicaciones que requieren mejoras tribológicas —es decir, mejor resistencia al desgaste y la fricción— se necesitan películas más gruesas.

Un recubrimiento en una broca industrial o una pieza de motor de automóvil necesita suficiente sustancia para soportar la abrasión física y proteger el material subyacente. Estas películas suelen estar en el rango de los micrómetros.

Rendimiento para óptica y energía

En dispositivos ópticos y paneles solares, el espesor de la película se calcula con precisión para manipular la luz. El espesor determina qué longitudes de onda de luz se reflejan, absorben o transmiten.

Por ejemplo, un recubrimiento antirreflejos en gafas tiene un espesor cuidadosamente ajustado para cancelar ondas de luz específicas, reduciendo el deslumbramiento.

Comprensión de las compensaciones

Elegir un espesor de película implica equilibrar factores en competencia. No existe un único espesor "mejor", solo el espesor correcto para un problema de ingeniería específico.

Costo frente a precisión

Lograr precisión a nivel atómico o depositar películas muy gruesas puede llevar mucho tiempo y, por lo tanto, ser más costoso. El proceso de deposición es a menudo un factor significativo en el costo final de un componente.

Funcionalidad frente a tensión del material

A medida que una película se vuelve más gruesa, pueden acumularse tensiones internas. Si no se gestiona adecuadamente, esta tensión puede hacer que la película se agriete o se desprenda del material sustrato, un fallo conocido como deslaminación.

Velocidad frente a calidad

Los métodos de deposición más rápidos pueden producir películas más gruesas más rápidamente, pero a menudo sacrifican la uniformidad y la densidad que son sellos distintivos de las técnicas más lentas y precisas. La elección del método es una compensación crítica entre la velocidad de fabricación y el rendimiento final.

Tomar la decisión correcta para su objetivo

El espesor ideal de la película está dictado completamente por su objetivo principal.

- Si su enfoque principal es la microelectrónica: Apunte a la escala de nanómetros para controlar las propiedades eléctricas con precisión a nivel atómico.

- Si su enfoque principal es la durabilidad mecánica: Utilice películas más gruesas en el rango de micrómetros para proporcionar una protección robusta contra el desgaste y la corrosión.

- Si su enfoque principal es el rendimiento óptico: El espesor debe diseñarse con precisión, a menudo en nanómetros, para interactuar con longitudes de onda de luz específicas.

En última instancia, controlar el espesor de un material es cómo usted controla su función en el mundo moderno.

Tabla de resumen:

| Escala de espesor | Rango típico | Aplicaciones clave |

|---|---|---|

| Atómica (Nanómetros) | Unos pocos nm a 100 nm | Semiconductores, microelectrónica, óptica de precisión |

| Microscópica (Micrómetros) | 1 µm a 100 µm | Recubrimientos protectores, superficies resistentes al desgaste, capas ópticas |

¿Necesita deposición de película delgada precisa para su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para aplicaciones de película delgada. Ya sea que esté desarrollando la próxima generación de electrónica o recubrimientos duraderos, nuestras soluciones garantizan el control exacto del espesor que necesita. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es el método de extracción por destilación? Logre la máxima pureza en concentrados de cannabis

- ¿Por qué se utiliza el vacío en un evaporador? Desbloquee una evaporación eficiente a baja temperatura

- ¿Para qué se utiliza una máquina de pulverización catódica (sputtering)? Lograr recubrimientos de película delgada de precisión para la fabricación de alta tecnología

- ¿Se evaporan los cannabinoides? Cómo preservar la potencia y prevenir la degradación

- ¿Cuál es la unidad de espesor de una película delgada? Dominando las escalas de nanómetros, micrómetros y angstroms

- ¿Qué es la sinterización natural? Descubra el proceso geológico que forma los depósitos de mineral

- ¿Cuáles son los diferentes tipos de reactores de biomasa? Elegir el diseño adecuado para su proceso de conversión

- ¿Cuáles son las ventajas de la biomasa sobre otras fuentes de energía renovable? Desbloquee energía confiable y bajo demanda