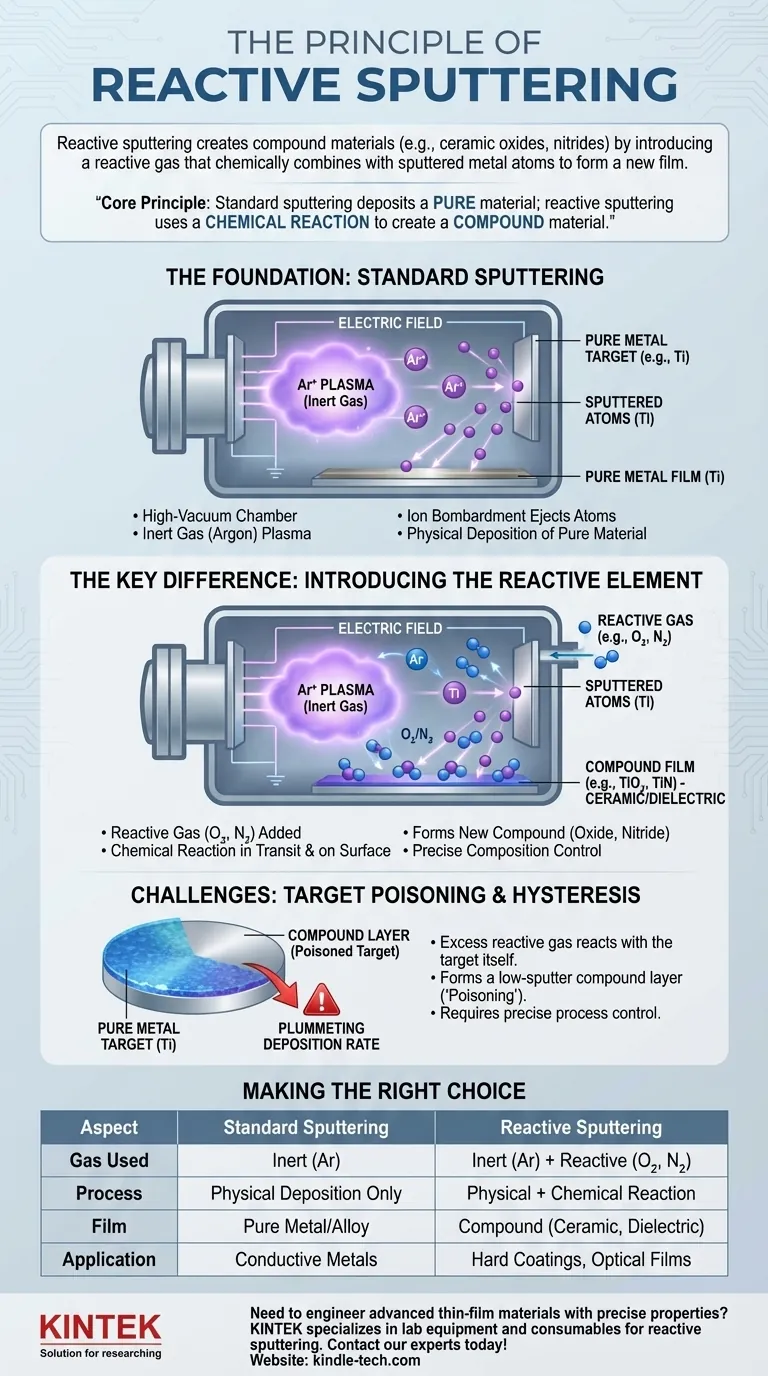

La pulverización catódica reactiva es un proceso de deposición de película delgada que se utiliza para crear materiales compuestos, como óxidos o nitruros cerámicos, sobre una superficie. Modifica el proceso de pulverización catódica estándar introduciendo intencionalmente un gas reactivo (como oxígeno o nitrógeno) en la cámara de vacío, que se combina químicamente con los átomos pulverizados de un blanco de metal puro para formar un nuevo material sobre el sustrato.

El principio fundamental es simple: la pulverización catódica estándar deposita un material puro, mientras que la pulverización catódica reactiva utiliza una reacción química durante el proceso para crear un material compuesto completamente diferente. Transforma un metal puro en un recubrimiento cerámico de alto rendimiento a medida que se forma la película.

La base: comprensión de la pulverización catódica estándar

Para comprender la pulverización catódica reactiva, primero debemos comprender el proceso de pulverización catódica estándar. Es un método de deposición física de vapor (PVD) que ocurre en una cámara de alto vacío.

### El entorno de vacío

Primero, se bombea una cámara de vacío para eliminar el aire y otros gases no deseados. Esto asegura que los átomos pulverizados puedan viajar al sustrato sin colisionar con contaminantes.

### Generación del plasma

Luego se introduce un gas inerte, más comúnmente argón (Ar), en la cámara a baja presión. Se aplica un fuerte campo eléctrico, que ioniza los átomos de gas argón y crea un plasma sostenido, una nube de iones y electrones de alta energía.

### El proceso de bombardeo

Los iones de argón cargados positivamente del plasma se aceleran hacia el material fuente, conocido como blanco (o cátodo), y chocan con él.

### Deposición sobre el sustrato

Estas colisiones de alta energía expulsan, o "pulverizan", físicamente los átomos del blanco. Estos átomos eyectados viajan a través de la cámara de vacío y se condensan en un sustrato, formando gradualmente una película delgada del material puro del blanco.

La diferencia clave: introducción del elemento reactivo

La pulverización catódica reactiva se basa directamente en esta base al agregar un ingrediente crítico: un gas reactivo.

### El papel del gas reactivo

Junto con el gas argón inerte, se introduce en la cámara de vacío una cantidad controlada de un gas reactivo, típicamente oxígeno (O2) o nitrógeno (N2).

### La reacción química

A medida que los átomos son expulsados del blanco de metal puro (por ejemplo, titanio), viajan hacia el sustrato. Durante este tránsito y al llegar a la superficie del sustrato, se encuentran y reaccionan químicamente con las moléculas de gas reactivo.

### Formación de una película compuesta

Esta reacción química forma un nuevo compuesto. Por ejemplo, si un blanco de titanio (Ti) se pulveriza en presencia de nitrógeno, la película depositada será nitruro de titanio (TiN), una cerámica dura, en lugar de titanio puro. La pulverización en oxígeno crearía óxido de titanio (TiO2).

### Control de la composición

La composición química final (estequiometría) de la película se controla con precisión mediante la gestión de los caudales de los gases inertes y reactivos. Esto permite ajustar las propiedades del material.

Comprensión de las ventajas y desventajas y los desafíos

Aunque es potente, la pulverización catódica reactiva introduce complejidades en el proceso que requieren una gestión cuidadosa.

### El efecto de "histéresis"

El principal desafío es equilibrar la reacción. Si la concentración de gas reactivo es demasiado alta, no solo reaccionará con los átomos pulverizados; comenzará a reaccionar con la superficie del blanco de pulverización catódica.

### "Envenenamiento" del blanco

Este fenómeno, a menudo llamado envenenamiento del blanco, forma una capa compuesta (por ejemplo, un óxido o nitruro) en el blanco. Esta capa compuesta tiene una tasa de pulverización mucho más baja que el metal puro, lo que hace que la tasa de deposición caiga repentinamente y que el proceso se vuelva inestable.

### Complejidad del control del proceso

Para ejecutar eficazmente un proceso de pulverización catódica reactiva se requieren sistemas de retroalimentación sofisticados para controlar con precisión la presión parcial del gas reactivo, manteniéndola en la estrecha ventana entre una reacción incompleta y el envenenamiento del blanco.

Tomar la decisión correcta para su objetivo

La elección entre la pulverización catódica estándar y la reactiva depende completamente del material que necesite crear.

- Si su objetivo principal es depositar metales puros o aleaciones: La pulverización catódica estándar con solo un gas inerte es el método correcto y más directo.

- Si su objetivo principal es crear películas duras, dieléctricas o conductoras transparentes: La pulverización catódica reactiva es la opción ideal para producir óxidos, nitruros y otros compuestos cerámicos.

- Si su objetivo principal es un control preciso sobre la composición química de un compuesto: La pulverización catódica reactiva proporciona el control necesario para ajustar la estequiometría y las propiedades resultantes de la película.

En última instancia, la pulverización catódica reactiva es una técnica versátil y potente para la ingeniería de materiales avanzados con propiedades químicas y físicas específicas a nivel atómico.

Tabla resumen:

| Aspecto | Pulverización catódica estándar | Pulverización catódica reactiva |

|---|---|---|

| Gas utilizado | Gas inerte (por ejemplo, argón) | Gas inerte + gas reactivo (por ejemplo, O₂, N₂) |

| Proceso | Solo deposición física | Reacción física + química |

| Película resultante | Material de blanco de metal puro | Compuesto (por ejemplo, TiN, TiO₂) |

| Aplicación clave | Deposición de metales/aleaciones puros | Creación de cerámicas, dieléctricos, conductores transparentes |

¿Necesita diseñar materiales avanzados de película delgada con propiedades precisas? KINTEK se especializa en equipos de laboratorio y consumibles para pulverización catódica reactiva y otros procesos PVD. Nuestras soluciones le ayudan a crear recubrimientos cerámicos de alto rendimiento como nitruros y óxidos con un control y una repetibilidad excepcionales. Contacte hoy mismo a nuestros expertos para analizar cómo podemos satisfacer las necesidades de deposición de película delgada de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuáles son los tipos de proceso de sinterización? Una guía sobre métodos de estado sólido, fase líquida y avanzados

- ¿Cómo se mide la pureza del metal? Comprenda los Quilates, la Finura y el Porcentaje para Oro y Plata

- ¿La presión del líquido depende del tamaño y la forma del recipiente? Descubre la Paradoja Hidrostática.

- ¿Cuál es el proceso de pulverización catódica reactiva? Cree películas compuestas de alto rendimiento de manera eficiente

- ¿Cómo garantizan los congeladores de temperatura ultrabaja (ULT) la integridad de las muestras microbiológicas? Mantener la estabilidad para la investigación crítica

- ¿Cuáles son las ventajas del proceso de recocido? Restaure la trabajabilidad y la estabilidad en sus materiales

- ¿Cuál es la temperatura máxima para un hotend totalmente metálico? No es el metal, es la electrónica.

- ¿Cuál es la ventaja de una bomba rotativa sobre una bomba centrífuga? Manejo de precisión para fluidos de alta viscosidad