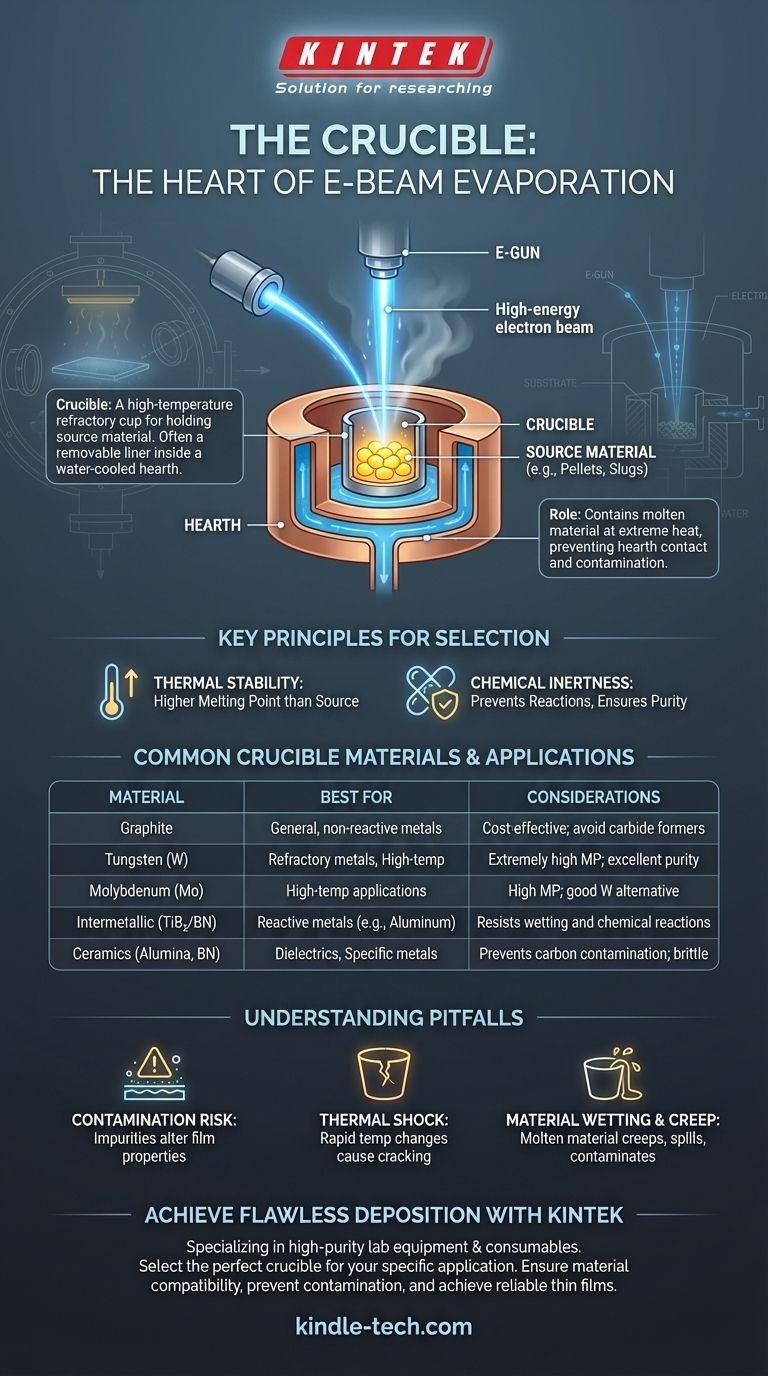

En la evaporación por haz de electrones, el recipiente que contiene el material fuente se llama crisol. Este componente es una copa refractaria de alta temperatura que contiene el material —a menudo en forma de pellets, lingotes o polvo— que será calentado y vaporizado por el haz de electrones.

El crisol es mucho más que un simple recipiente; es un componente crítico del proceso cuya composición material debe elegirse cuidadosamente para asegurar la pureza y calidad de la película delgada final depositada. Un crisol incompatible puede contaminar todo el proceso.

El papel del crisol en la evaporación por haz de electrones

Para comprender la importancia del crisol, primero debemos situarlo en el contexto del sistema de haz de electrones. Es un elemento central en la vaporización exitosa del material fuente.

Un componente crítico en un sistema más grande

El crisol es típicamente un inserto removible, a menudo llamado revestimiento de crisol, que se asienta dentro de una estructura de cobre refrigerada por agua conocida como hogar. El hogar disipa inmensas cantidades de calor, evitando que el conjunto del cañón de electrones se derrita.

El haz de electrones se guía magnéticamente para golpear el material dentro del crisol. Esta energía enfocada funde y luego evapora el material fuente, creando una nube de vapor que viaja hacia arriba para recubrir el sustrato.

Por qué es necesario

La función principal del crisol es contener el material fuente fundido a temperaturas extremadamente altas. Esto evita que el valioso material fuente se alea o dañe el hogar de cobre.

Sin un crisol, la fuente fundida entraría en contacto directo con el hogar refrigerado por agua, lo que llevaría a una transferencia térmica deficiente, posible contaminación y daños al conjunto del cañón de electrones.

Elegir el material de crisol adecuado

La selección de un crisol es una de las decisiones más importantes en el diseño de un proceso de evaporación por haz de electrones. La elección se rige por dos principios fundamentales: estabilidad térmica e inercia química.

El principio de compatibilidad

La regla fundamental es que el crisol debe tener un punto de fusión significativamente más alto que el material fuente que contiene. También debe ser químicamente inerte con respecto al material fuente fundido para evitar reacciones que puedan introducir impurezas en el flujo de vapor.

Materiales de crisol comunes

Se eligen diferentes materiales en función del material fuente que se va a evaporar.

- Grafito: Una opción común y rentable para muchos metales que no forman carburos. Ofrece buena conductividad térmica.

- Tungsteno (W): Ideal para evaporaciones a muy alta temperatura debido a su punto de fusión extremadamente alto (3422 °C). A menudo se utiliza para depositar otros metales refractarios.

- Molibdeno (Mo): Similar al tungsteno pero con un punto de fusión más bajo (2623 °C). Es otra excelente opción para aplicaciones de alta temperatura.

- Intermetálicos (p. ej., Diboruro de Titanio/Nitruro de Boro): Estas cerámicas compuestas son excelentes para evaporar metales reactivos como el Aluminio. Resisten el "mojado", donde el metal fundido se arrastra por las paredes del crisol.

- Cerámicas (p. ej., Alúmina, Nitruro de Boro): A menudo se utilizan para evaporar materiales dieléctricos o metales específicos donde la contaminación por carbono del grafito es una preocupación.

Comprender las ventajas y desventajas

Una mala elección del crisol puede ser la causa oculta de fallos en las deposiciones, mala calidad de la película y resultados inconsistentes. Comprender los posibles fallos es clave para evitarlos.

Riesgo de contaminación

Este es el inconveniente más significativo. Si el material del crisol reacciona con la fuente fundida, los átomos del propio crisol pueden co-evaporarse e incorporarse a su película delgada como impurezas, alterando sus propiedades eléctricas u ópticas.

Choque térmico y agrietamiento

Muchos materiales de crisol, especialmente las cerámicas, son frágiles. El calentamiento o enfriamiento rápido puede hacer que se agrieten, lo que puede terminar el proceso de deposición y potencialmente dañar el sistema.

Mojado y fluencia del material

Algunos materiales fundidos tienen tendencia a "mojar" la superficie del crisol. Esto puede hacer que el material se arrastre por las paredes del crisol y se derrame, contaminando el hogar y desperdiciando valioso material fuente. Este es un problema común al evaporar aluminio de un crisol inadecuado.

Cómo seleccionar el crisol correcto

Su selección debe guiarse por el material que está depositando y las propiedades deseadas de la película. Consulte siempre una tabla de compatibilidad de un proveedor de confianza.

- Si su enfoque principal es la máxima pureza: Elija un material de crisol que sea excepcionalmente inerte con su fuente, como el tungsteno para metales refractarios o una cerámica específica para dieléctricos.

- Si su enfoque principal es la evaporación de metales reactivos como el Aluminio: Utilice un crisol intermetálico o cerámico especializado (como TiB₂/BN) diseñado específicamente para evitar el mojado y las reacciones químicas.

- Si su enfoque principal son los metales no reactivos de uso general: El grafito de alta pureza es a menudo un punto de partida fiable y rentable.

Elegir el crisol adecuado es un paso fundamental que rige directamente el éxito y la calidad de su deposición de película delgada.

Tabla resumen:

| Material del crisol | Mejor para | Consideraciones clave |

|---|---|---|

| Grafito | Metales de uso general, no reactivos | Rentable; evitar con materiales que formen carburos. |

| Tungsteno (W) | Metales refractarios, aplicaciones de alta temperatura | Punto de fusión extremadamente alto; excelente para alta pureza. |

| Molibdeno (Mo) | Aplicaciones de alta temperatura | Alto punto de fusión; buena alternativa al tungsteno. |

| Intermetálicos (p. ej., TiB₂/BN) | Metales reactivos como el Aluminio | Resiste el mojado y las reacciones químicas. |

| Cerámicas (p. ej., Alúmina) | Dieléctricos, metales específicos | Previene la contaminación por carbono; puede ser frágil. |

Logre una deposición de película delgada impecable con KINTEK

Seleccionar el crisol correcto es fundamental para el éxito de su proceso de evaporación por haz de electrones. Una elección incorrecta puede conducir a películas contaminadas, resultados inconsistentes y costosos tiempos de inactividad.

KINTEK se especializa en equipos y consumibles de laboratorio de alta pureza. Proporcionamos la experiencia y las soluciones de crisoles —desde grafito y tungsteno hasta cerámicas especializadas— que los laboratorios necesitan para garantizar la compatibilidad de los materiales, prevenir la contaminación y lograr películas delgadas fiables y de alta calidad.

Deje que nuestros expertos le ayuden a seleccionar el crisol perfecto para su aplicación específica.

Contacte con KINTEK hoy mismo para discutir sus requisitos de evaporación por haz de electrones y asegurar la pureza y el rendimiento de sus deposiciones.

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.

- ¿Qué es el recubrimiento por haz de electrones? Una guía para películas delgadas PVD de alto rendimiento

- ¿Qué es la pulverización catódica de oro? Una guía para el recubrimiento al vacío de alta pureza para electrónica y SEM

- ¿Puedo soldar cobre con cobre sin fundente? El papel crítico del fundente para una unión fuerte

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica