En esencia, un sistema de pulverización catódica es una herramienta sofisticada para depositar películas ultrafinas de material sobre una superficie. Este proceso, un tipo de Deposición Física de Vapor (PVD), permite la creación de recubrimientos precisos que pueden alterar fundamentalmente las propiedades de un objeto, convirtiéndolo en una tecnología fundamental en industrias que van desde los semiconductores y la aeroespacial hasta los dispositivos médicos y el diseño arquitectónico.

La pulverización catódica no se trata simplemente de aplicar una capa; se trata de diseñar una superficie a nivel atómico. Esta técnica nos permite hacer que los materiales sean más duraderos, eléctricamente conductores, resistentes a la corrosión u ópticamente únicos, resolviendo desafíos críticos en innumerables campos de alta tecnología.

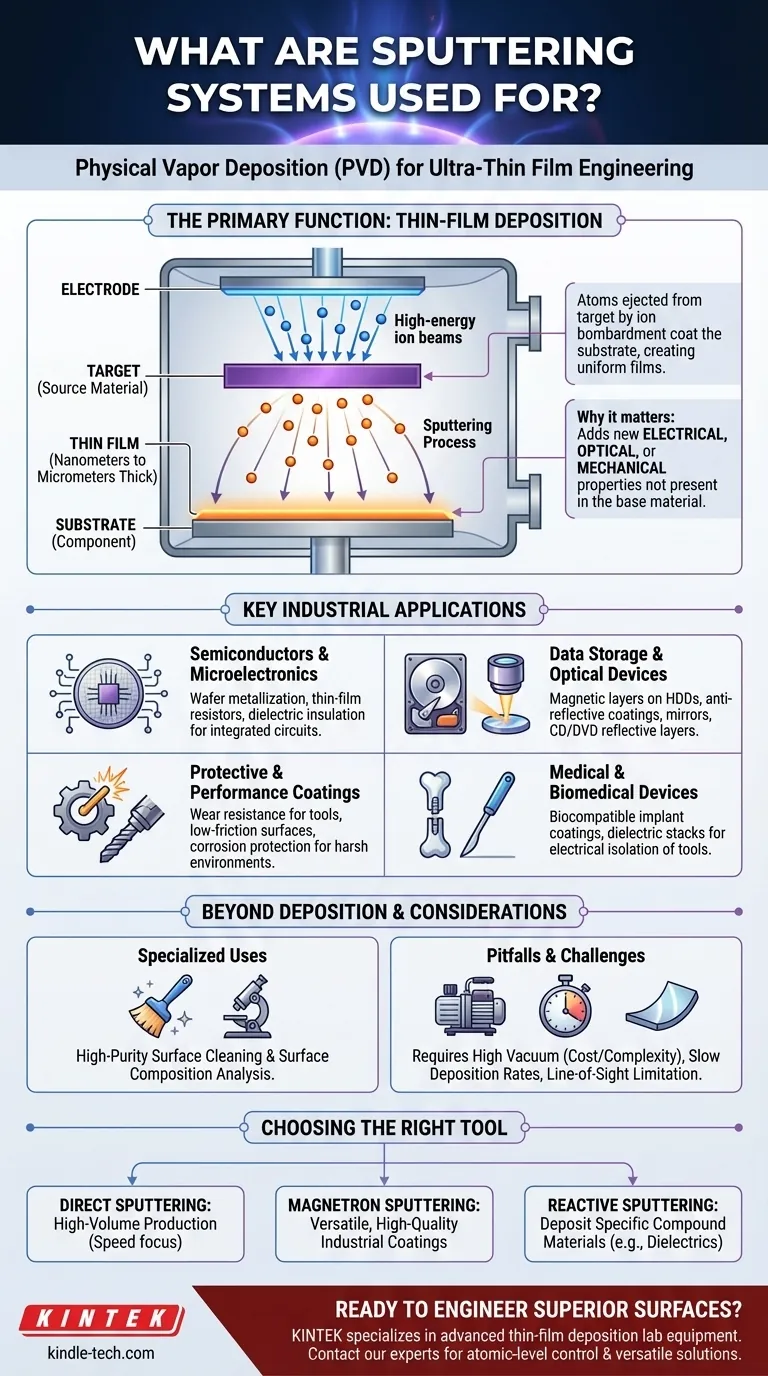

La función principal: Deposición de películas delgadas

El propósito principal de la pulverización catódica es crear recubrimientos de alto rendimiento, conocidos como películas delgadas. Estas capas pueden tener desde unos pocos nanómetros hasta varios micrómetros de espesor.

¿Qué es la deposición por pulverización catódica?

El proceso tiene lugar en una cámara de alto vacío. Se utilizan iones de alta energía para bombardear un material fuente, conocido como el blanco.

Este bombardeo expulsa o "pulveriza" átomos del blanco. Estos átomos luego viajan a través del vacío y se depositan sobre un componente, llamado sustrato, formando una película delgada y altamente uniforme.

¿Por qué son importantes estas películas?

Estas películas diseñadas no son solo capas protectoras; añaden funcionalidades completamente nuevas a la superficie del sustrato.

El objetivo es impartir propiedades eléctricas, ópticas o mecánicas específicas que el material subyacente no posee por sí mismo.

Aplicaciones industriales clave de la pulverización catódica

La capacidad de controlar con precisión las propiedades de la superficie ha hecho que la pulverización catódica sea indispensable en muchos sectores. El tipo específico de sistema de pulverización catódica (como directo, magnetrón o reactivo) se elige en función del resultado deseado.

Semiconductores y microelectrónica

Esta es, posiblemente, la aplicación más grande para la pulverización catódica. Es fundamental para construir las complejas estructuras en capas de los circuitos integrados.

Los usos incluyen la metalización de obleas (deposición de capas conductoras), la creación de resistencias de película delgada a partir de materiales como el nitruro de tantalio y la deposición de películas dieléctricas para aislamiento.

Almacenamiento de datos y dispositivos ópticos

La pulverización catódica se utiliza para crear las capas magnéticas en los discos duros y las capas reflectantes en los CD y DVD.

Para los componentes ópticos, se utiliza para aplicar recubrimientos antirreflectantes a las lentes, crear filtros especializados y producir superficies de espejo altamente reflectantes.

Recubrimientos protectores y de rendimiento

Para los componentes industriales, automotrices y aeroespaciales, el rendimiento es primordial. La pulverización catódica ofrece recubrimientos robustos que mejoran la durabilidad.

Estos incluyen recubrimientos resistentes al desgaste para herramientas de corte, recubrimientos de baja fricción para piezas móviles y películas resistentes a la corrosión para proteger materiales en entornos hostiles.

Dispositivos médicos y biomédicos

En el campo médico, las propiedades de la superficie pueden ser una cuestión de vida o muerte. La pulverización catódica proporciona recubrimientos biocompatibles para implantes.

También se utiliza para crear pilas dieléctricas que aíslan eléctricamente las herramientas quirúrgicas, garantizando la seguridad del paciente durante procedimientos delicados.

Pulverización catódica más allá de la deposición de películas

Si bien la deposición es su uso principal, el proceso fundamental de pulverización catódica tiene otras aplicaciones especializadas en investigación y control de calidad.

Limpieza de superficies de alta pureza

Antes de que comience un proceso de deposición, el mecanismo de pulverización catódica se puede utilizar para limpiar la superficie de un sustrato.

El bombardeo de iones graba eficazmente los contaminantes a nivel atómico, preparando una superficie ultrapura lista para el recubrimiento.

Análisis de la composición de la superficie

Al analizar el material que se pulveriza de un blanco, los científicos pueden determinar la composición química precisa de su superficie. Esta es una poderosa técnica analítica en la ciencia de los materiales.

Inconvenientes y consideraciones comunes

Aunque potente, la pulverización catódica es un proceso complejo con requisitos específicos que dictan su uso. Comprender estas compensaciones es clave para su aplicación exitosa.

Requisito de alto vacío

Los sistemas de pulverización catódica no son máquinas simples. Requieren un entorno de alto vacío para asegurar que los átomos pulverizados puedan viajar del blanco al sustrato sin colisionar con las moléculas de aire.

Este requisito añade un costo, una complejidad y un tiempo de procesamiento significativos en comparación con los métodos de recubrimiento atmosféricos.

Limitaciones de la tasa de deposición

Aunque eficaz, la pulverización catódica puede ser un proceso relativamente lento. La elección entre sistemas como la pulverización catódica directa para la producción de gran volumen y otros métodos a menudo se reduce a una compensación entre la velocidad de deposición y la calidad de la película.

Deposición en línea de visión

En muchas configuraciones de pulverización catódica, la deposición es "en línea de visión", lo que significa que el material del blanco solo puede recubrir las superficies que puede "ver" directamente.

Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin sistemas sofisticados de manipulación y rotación del sustrato.

Tomar la decisión correcta para su objetivo

La técnica de pulverización catódica específica utilizada está directamente relacionada con la aplicación final y el tipo de material que se deposita.

- Si su enfoque principal es la producción de gran volumen y la velocidad: Los sistemas de pulverización catódica directa están diseñados para tasas de deposición máximas, esenciales para la fabricación de semiconductores y pantallas planas.

- Si su enfoque principal son los recubrimientos industriales versátiles y de alta calidad: La pulverización catódica por magnetrón es el estándar para crear películas resistentes al desgaste, decorativas u ópticamente específicas en una amplia gama de productos.

- Si su enfoque principal es la deposición de materiales compuestos específicos: La pulverización catódica reactiva, que introduce un gas como nitrógeno u oxígeno, es necesaria para crear películas como dieléctricos o semiconductores específicos.

En última instancia, la pulverización catódica proporciona un control preciso a nivel atómico sobre la superficie de un material, lo que la convierte en una herramienta indispensable para la ingeniería moderna.

Tabla resumen:

| Área de aplicación | Usos clave de la pulverización catódica |

|---|---|

| Semiconductores | Metalización de obleas, resistencias de película delgada, aislamiento dieléctrico |

| Óptica y almacenamiento de datos | Recubrimientos antirreflectantes, capas reflectantes para CD/DVD, películas magnéticas para HDDs |

| Recubrimientos protectores | Resistencia al desgaste, protección contra la corrosión, superficies de baja fricción |

| Dispositivos médicos | Recubrimientos biocompatibles para implantes, aislamiento dieléctrico para herramientas quirúrgicas |

¿Listo para diseñar superficies superiores con pulverización catódica de precisión?

Ya sea que esté desarrollando semiconductores de próxima generación, componentes industriales duraderos o dispositivos médicos que salvan vidas, el sistema de pulverización catódica adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, atendiendo las necesidades precisas de los laboratorios de investigación y producción.

Ofrecemos soluciones que brindan:

- Control a nivel atómico para una uniformidad y calidad de película inigualables

- Configuraciones versátiles (magnetrón, reactiva, directa) adaptadas a sus objetivos específicos de material y aplicación

- Rendimiento mejorado para sus sustratos, desde la conductividad y durabilidad hasta las propiedades ópticas

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de pulverización catódica ideal para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de grafito puro de alta pureza para evaporación

La gente también pregunta

- ¿Cuáles son las ventajas de la biomasa sobre otras fuentes de energía renovable? Desbloquee energía confiable y bajo demanda

- ¿El punto de fusión cambia alguna vez? Desvele los secretos de la presión y la pureza

- ¿Cuáles son los tres tipos de recocido? Una guía para elegir el tratamiento térmico adecuado

- ¿Cómo están diseñados los estantes dentro de un ultracongelador para mantener la uniformidad de la temperatura? Garantizando la integridad de las muestras con estantes compartimentados

- ¿En qué principio se basa el sputtering magnetrónico? Logre películas delgadas de alta calidad con precisión

- ¿Cómo se mide el espesor de películas delgadas con SEM? Una guía visual directa para un análisis preciso

- ¿Cuáles son las ventajas de un filtro centrífugo? Logre una preparación de muestras rápida y suave para su laboratorio

- ¿Cuál es el proceso de pulverización catódica reactiva? Cree películas compuestas de alto rendimiento de manera eficiente