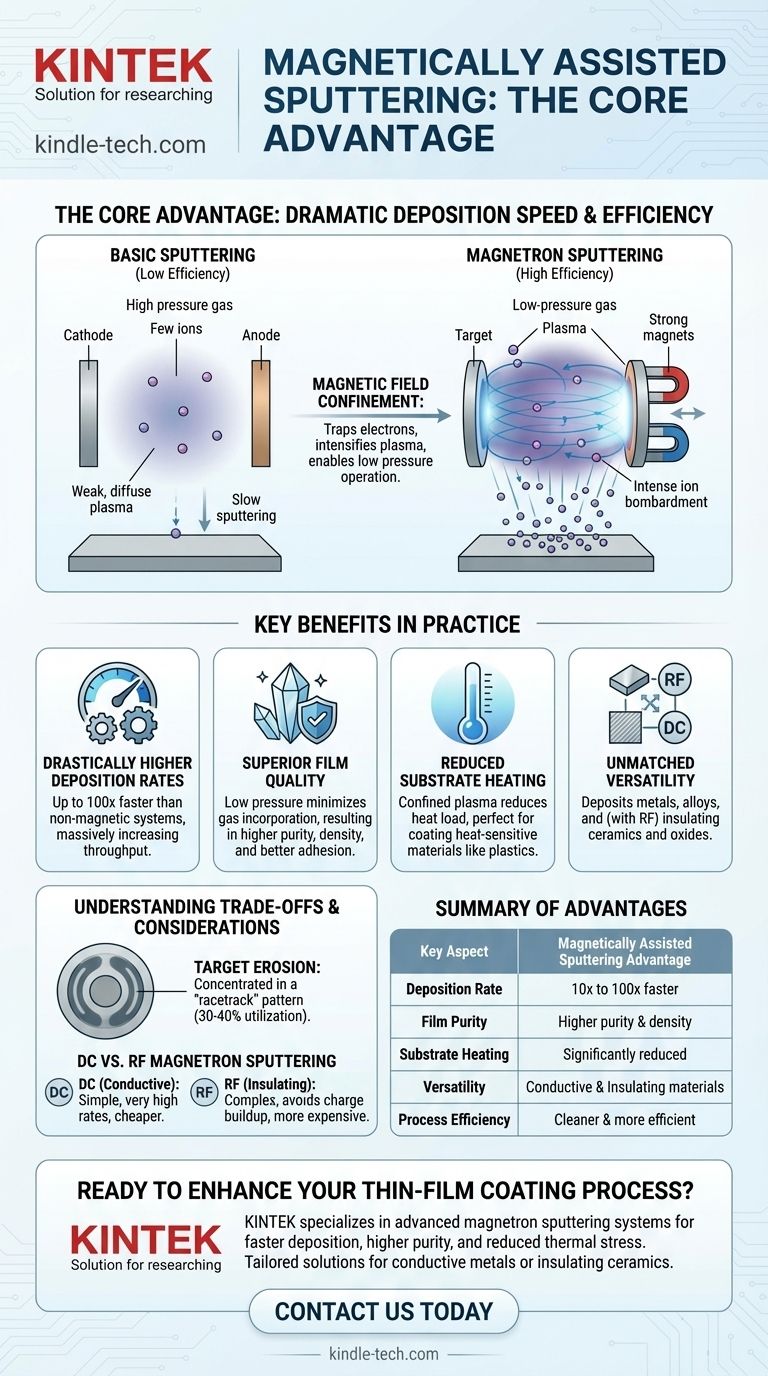

La principal ventaja de la pulverización catódica asistida magnéticamente es un aumento drástico en la velocidad de deposición y la eficiencia del proceso. Al utilizar campos magnéticos para atrapar electrones cerca del material objetivo, se crea un plasma mucho más denso, lo que intensifica el bombardeo iónico y pulveriza el material mucho más rápidamente que los métodos no magnéticos, todo mientras se opera a una presión más baja y limpia.

La pulverización catódica magnetrónica no es un proceso fundamentalmente diferente, sino una mejora crítica. Utiliza campos magnéticos para resolver la ineficiencia central de la pulverización catódica básica, lo que resulta en una deposición significativamente más rápida, películas de mayor pureza y menor calentamiento del sustrato, lo que la convierte en el método dominante para aplicaciones industriales de película delgada.

Cómo los campos magnéticos revolucionan la pulverización catódica

Para comprender la ventaja de agregar imanes, primero debemos reconocer la limitación de la pulverización catódica básica. La mejora aborda la ineficiencia fundamental de la generación de plasma.

El problema con la pulverización catódica básica

En un sistema de pulverización catódica simple, se aplica un alto voltaje en un gas de baja presión (generalmente Argón). Esto crea un plasma, pero es débil y difuso.

Para generar suficientes iones para pulverizar el objetivo a una velocidad razonable, la presión del gas debe ser relativamente alta. Esta alta presión conduce a colisiones no deseadas entre los átomos pulverizados y los átomos de gas, lo que reduce la eficiencia de deposición y potencialmente contamina la película.

La solución magnética: confinamiento del plasma

La pulverización catódica magnetrónica coloca imanes potentes detrás del material objetivo. Estos imanes crean un campo que atrapa electrones en una región confinada cerca de la superficie del objetivo.

Esta trampa magnética obliga a los electrones a seguir una trayectoria en espiral, aumentando drásticamente la distancia que recorren antes de llegar a un ánodo. Este confinamiento es la clave de todo el proceso.

Una cascada de ganancias de eficiencia

Debido a que los electrones están atrapados, su probabilidad de colisionar e ionizar átomos de argón neutros aumenta en órdenes de magnitud.

Esto crea un plasma denso y autosostenible ubicado directamente frente al objetivo. Esta densa nube de iones de argón positivos se acelera luego hacia el objetivo, lo que resulta en un bombardeo iónico mucho mayor y más enfocado.

El beneficio de la operación a baja presión

Dado que el plasma se genera de manera tan eficiente mediante el campo magnético, la presión general de gas en la cámara se puede reducir significativamente.

Menor presión significa que hay menos átomos de gas con los que el material pulverizado puede colisionar en su viaje hacia el sustrato. Esto da como resultado una deposición de "línea de visión" más directa, lo que conduce a películas más densas y puras con mejor adhesión.

Beneficios clave en la práctica

La física subyacente se traduce directamente en ventajas tangibles y prácticas que han convertido a la pulverización catódica magnetrónica en un estándar industrial.

Tasas de deposición drásticamente más altas

El beneficio más significativo es la velocidad. Debido al bombardeo iónico intenso y enfocado, las tasas de deposición pueden ser de diez a cien veces mayores que en los sistemas no magnéticos, lo que aumenta masivamente el rendimiento de fabricación.

Calidad de película superior

La capacidad de operar a bajas presiones es fundamental para la calidad. Minimiza la posibilidad de que el gas argón se incorpore a la película en crecimiento, lo que resulta en una mayor pureza y densidad de la película. La mayor energía de los átomos entrantes también promueve una mejor adhesión al sustrato.

Calentamiento reducido del sustrato

Debido a que el plasma denso se confina al área del objetivo, el sustrato está expuesto a un bombardeo de plasma directo y a menos electrones dispersos. Esto reduce significativamente la carga térmica, lo que hace posible recubrir materiales sensibles al calor como los plásticos sin causar daños.

Versatilidad inigualable

La pulverización catódica magnetrónica se puede utilizar para depositar prácticamente cualquier material, incluidos metales, aleaciones y compuestos. Cuando se combina con una fuente de alimentación de Radiofrecuencia (RF), incluso puede pulverizar materiales eléctricamente aislantes como cerámicas y óxidos, lo cual es imposible con la pulverización catódica de CC estándar.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la pulverización catódica magnetrónica no está exenta de sus características operativas y limitaciones específicas.

Erosión y utilización del objetivo

El campo magnético que confina el plasma no es uniforme en toda la cara del objetivo. Esto hace que la pulverización catódica se concentre en un patrón específico de "pista de carreras".

Esta erosión no uniforme significa que el material en el centro y en los bordes del objetivo está infrautilizado, lo que generalmente conduce a una utilización del objetivo de solo el 30-40% antes de que deba reemplazarse.

Pulverización catódica magnetrónica de CC frente a RF

El tipo de fuente de alimentación utilizada es una distinción crítica.

- CC (Corriente Continua): Más simple, más barata y ofrece tasas muy altas, pero solo funciona para materiales objetivo eléctricamente conductores.

- RF (Radiofrecuencia): Más compleja y costosa, pero necesaria para materiales aislantes (dieléctricos). Alterna el voltaje rápidamente para evitar que se acumule una carga positiva en la superficie del objetivo, lo que de otro modo detendría el proceso de pulverización catódica.

Tomar la decisión correcta para su objetivo

Seleccionar el enfoque de pulverización catódica correcto depende completamente de su material y resultado deseado.

- Si su enfoque principal es la velocidad y el rendimiento para materiales conductores: La pulverización catódica magnetrónica de CC es el estándar de la industria por sus tasas de deposición inigualables.

- Si su enfoque principal es depositar películas aislantes de alta calidad (como cerámicas u óxidos): La pulverización catódica magnetrónica de RF es la opción esencial para lograr un proceso estable y efectivo.

- Si su enfoque principal es recubrir sustratos sensibles al calor (como polímeros): La capacidad de la pulverización catódica magnetrónica para reducir el calentamiento del sustrato la hace muy superior a las técnicas no magnéticas o evaporativas.

- Si su enfoque principal es lograr la mayor pureza de película posible: La operación a baja presión de cualquier sistema magnetrónico es una ventaja significativa, ya que minimiza la incorporación de gas en la película en crecimiento.

En última instancia, agregar un campo magnético transforma la pulverización catódica de un método de deposición básico a una herramienta altamente controlable, eficiente y versátil para la ingeniería moderna.

Tabla de resumen:

| Aspecto clave | Ventaja de la pulverización catódica asistida magnéticamente |

|---|---|

| Tasa de deposición | De 10 a 100 veces más rápida que los métodos no magnéticos |

| Pureza de la película | Mayor pureza y densidad debido a la operación a baja presión |

| Calentamiento del sustrato | Reducido significativamente, ideal para materiales sensibles al calor |

| Versatilidad | Capaz de depositar metales, aleaciones y cerámicas aislantes |

| Eficiencia del proceso | El confinamiento del plasma denso permite una deposición más limpia y eficiente |

¿Listo para mejorar su proceso de recubrimiento de película delgada?

KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas de pulverización catódica magnetrónica diseñados para ofrecer velocidades de deposición más rápidas, mayor pureza de película y menor tensión térmica en sustratos sensibles. Ya sea que trabaje con metales conductores o cerámicas aislantes, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy para descubrir cómo nuestra tecnología de pulverización catódica puede optimizar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cómo se sintetiza el grafeno en un proceso CVD? Desbloquee la producción de grafeno de alta calidad y gran superficie

- ¿Cuál es la diferencia entre RTA y RTP? Dominando el procesamiento térmico de semiconductores

- ¿Cuál es la función de las cintas calefactoras en CVD? Garantizar la estabilidad en fase vapor y prevenir el bloqueo de líneas.

- ¿Cuál es la importancia de un sistema de calefacción compuesto por un controlador PID y un Variac en la Deposición de Capa Atómica de Tungsteno (ALD)? | KINTEK

- ¿Qué es el CVD térmico y cuáles son sus subcategorías en la tecnología CMOS? Optimice su deposición de película delgada

- ¿Qué forma tiene el diamante CVD? La forma tabular diseñada de los diamantes cultivados en laboratorio

- ¿Qué es un recubrimiento CVD? Una guía para la ingeniería de superficies duradera y conformable

- ¿Cómo afecta la temperatura a la deposición? Domina la ciencia de la transformación de gas a sólido