En esencia, el prensado isostático es una técnica de procesamiento de materiales utilizada para crear componentes altamente uniformes y densos a partir de polvos o para reparar defectos en piezas ya sólidas. Sus aplicaciones abarcan desde la producción de componentes aeroespaciales críticos de alto rendimiento y cerámicas avanzadas hasta la consolidación de materiales para baterías de próxima generación e incluso el procesamiento de ciertos alimentos.

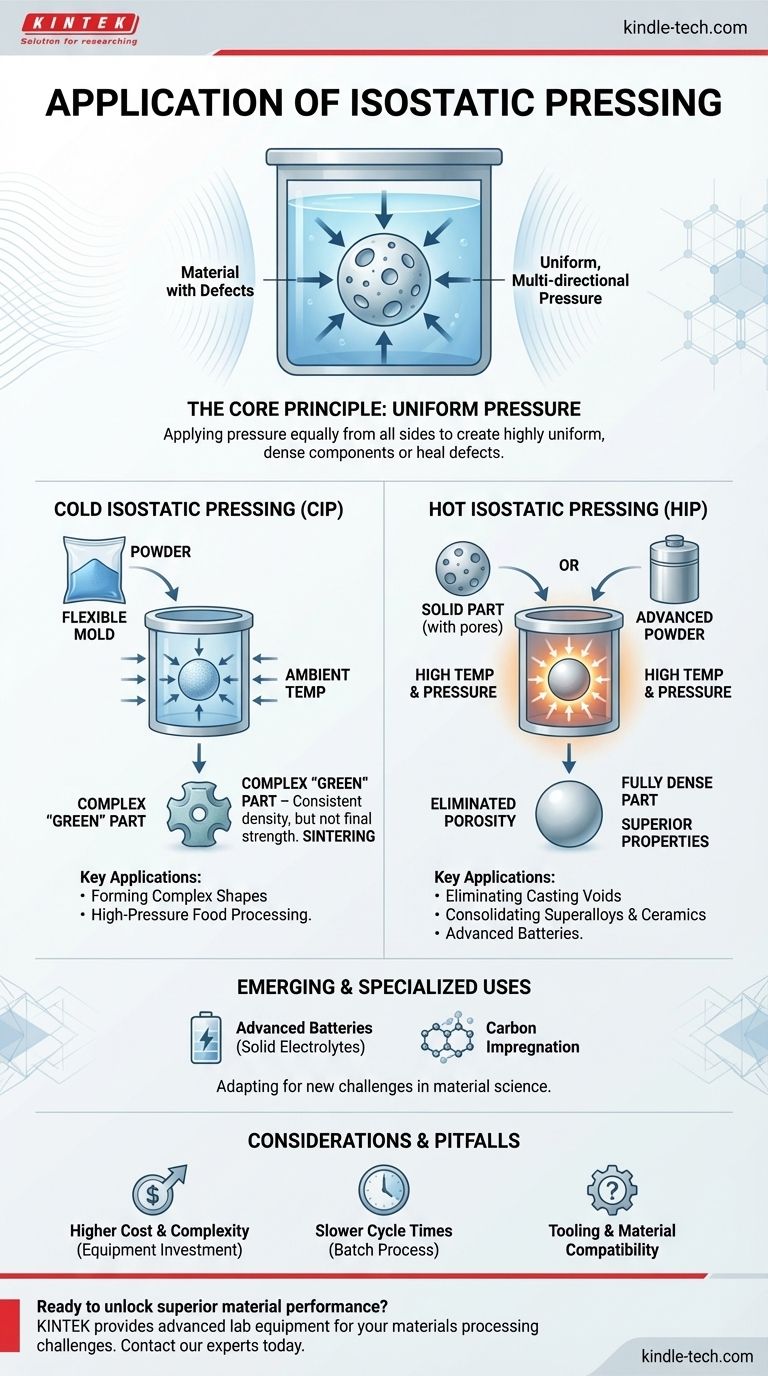

La ventaja fundamental del prensado isostático es su uso de presión uniforme y multidireccional. Esto le permite formar formas complejas de polvo con una densidad consistente (Prensado en frío) o eliminar los huecos internos en las piezas sólidas para lograr la máxima densidad teórica y propiedades materiales superiores (Prensado en caliente).

El principio fundamental: presión uniforme

Qué significa realmente "isostático"

El término isostático significa que la presión se aplica de manera igual y simultánea desde todas las direcciones.

Piense en un objeto sumergido profundamente bajo el agua. El agua ejerce presión sobre él desde todos los lados a la vez, no solo de arriba hacia abajo. Este es el principio exacto detrás del prensado isostático, que evita los gradientes de densidad y las tensiones internas comunes en el prensado unidireccional tradicional.

El objetivo principal: uniformidad y densidad

Al aplicar presión de manera uniforme, el proceso compacta los polvos de material en una masa sólida con una densidad muy consistente en todo el volumen.

Para las piezas ya sólidas, esta misma presión omnidireccional puede colapsar y cerrar permanentemente defectos internos como poros o huecos, mejorando drásticamente la resistencia y fiabilidad del material.

Aplicaciones clave por tipo de proceso

La aplicación específica depende de si el proceso se realiza "en frío" o "en caliente", cada uno resolviendo un conjunto diferente de problemas de ingeniería.

Prensado isostático en frío (CIP): Formación de la pieza "en verde"

El CIP utiliza presión uniforme a temperaturas ambiente, típicamente para compactar polvos en una forma sólida y manejable conocida como pieza "en verde".

Esta pieza en verde aún no tiene su resistencia final, pero posee una densidad uniforme, lo que la hace ideal para procesos posteriores como la sinterización. Es un paso crucial para formar formas complejas que serían difíciles o imposibles de crear con otros métodos. Una aplicación especializada incluye el procesamiento a alta presión de productos alimenticios, donde la presión uniforme actúa sin calor significativo.

Prensado isostático en caliente (HIP): Lograr la consolidación completa

El HIP combina alta presión con temperaturas elevadas para consolidar completamente los materiales a través de un proceso llamado difusión en estado sólido.

Sus principales aplicaciones se encuentran en campos de alto rendimiento:

- Eliminación de porosidad: Elimina los huecos residuales de piezas fabricadas mediante pulvimetalurgia o fundición, logrando hasta el 100% de la densidad teórica del material.

- Consolidación de polvos: Puede convertir polvos avanzados, como superaleaciones o cerámicas, directamente en componentes completamente densos y con forma casi neta.

Ejemplos específicos incluyen la densificación de cerámicas, la consolidación de polvos de superaleaciones para piezas de motores a reacción y la fabricación de carburos cementados para herramientas de corte.

Aplicaciones emergentes y especializadas

La tecnología se adapta constantemente a nuevos desafíos. Se prevé su uso para la densificación de componentes en baterías avanzadas, como películas delgadas de electrolitos sólidos.

Otros usos especializados incluyen la impregnación de carbono, donde la alta presión fuerza el carbono profundamente en una estructura de material poroso.

Inconvenientes y consideraciones comunes

Complejidad y costo del proceso

El prensado isostático, particularmente el HIP, requiere una inversión de capital significativa en recipientes de alta presión y sistemas de control. La complejidad y el costo son más altos que muchos procesos de fabricación convencionales.

Tiempos de ciclo más lentos

Como proceso por lotes, el prensado isostático puede tener tiempos de ciclo más largos en comparación con los métodos de compactación continua. Esto puede ser un factor limitante para la producción de alto volumen donde la velocidad es la principal preocupación.

Herramientas y compatibilidad de materiales

Aunque es versátil, el proceso requiere herramientas flexibles (para CIP) o recipientes de encapsulación (para HIP) que deben ser compatibles con el material que se procesa y capaces de soportar la intensa presión.

Elegir la opción correcta para su objetivo

La selección del método apropiado depende completamente de su material y del objetivo final para el componente.

- Si su objetivo principal es crear una pieza "en verde" compleja y uniforme a partir de polvo para una sinterización posterior: El CIP es la opción más efectiva y económica para lograr una densidad pre-sinterizada consistente.

- Si su objetivo principal es lograr la máxima densidad teórica y eliminar toda la porosidad interna en un componente crítico: El HIP es el proceso necesario para liberar un rendimiento material superior y sin defectos.

- Si su objetivo principal es explorar la consolidación avanzada de materiales para nuevas tecnologías como las baterías de estado sólido: Tanto el CIP como el HIP se están convirtiendo en herramientas esenciales para la investigación, el desarrollo y la producción.

En última instancia, el prensado isostático proporciona un método incomparable para lograr un nivel de uniformidad y densidad del material inalcanzable con las técnicas de compactación tradicionales.

Tabla resumen:

| Tipo de proceso | Aplicación principal | Beneficio clave |

|---|---|---|

| Prensado isostático en frío (CIP) | Formación de piezas "en verde" complejas a partir de polvo | Densidad uniforme para sinterización posterior |

| Prensado isostático en caliente (HIP) | Eliminación de porosidad en piezas fundidas o sinterizadas | Logra casi el 100% de la densidad teórica |

¿Listo para liberar un rendimiento material superior con el prensado isostático?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para sus desafíos de procesamiento de materiales. Ya sea que esté desarrollando baterías de próxima generación, fabricando componentes aeroespaciales críticos o consolidando cerámicas avanzadas, nuestra experiencia puede ayudarlo a lograr la densidad uniforme y las propiedades de material impecables que exigen sus proyectos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué papel juega el equipo de Prensado Isostático en Caliente (HIP) en la preparación de Ti6Al4V-SiCf? Lograr la máxima densidad del compuesto

- ¿Qué es el proceso isostático en caliente? Logre una densidad de material perfecta para componentes críticos

- ¿Cómo funciona el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Cuáles son la temperatura y la presión para el prensado isostático en caliente? Logre materiales de alto rendimiento con una densidad del 100%

- ¿Cuál es el principio de funcionamiento del prensado isostático en caliente? Desbloquee una densidad y un rendimiento superiores del material

- ¿Cuáles son los parámetros del prensado isostático en caliente? Temperatura, Presión y Tiempo maestros para la densificación completa

- ¿Cuál es la función principal de una prensa isostática en caliente (HIP) industrial? Maximizar la densificación de aleaciones en polvo hoy

- ¿Cómo reduce la Presión Isostática en Caliente la porosidad? Elimine los Vacíos Internos para una Densidad Superior del Material