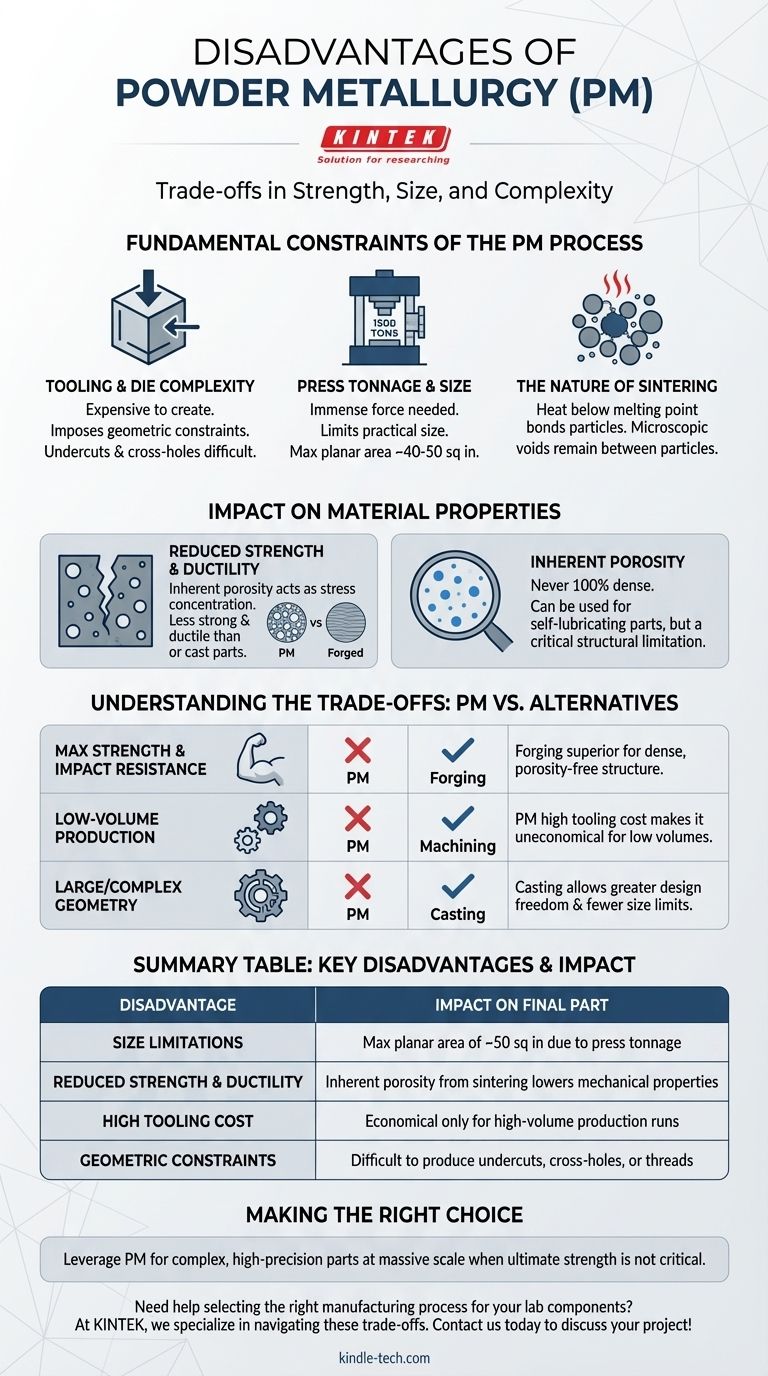

Las principales desventajas de la metalurgia de polvos (PM) son sus limitaciones inherentes en el tamaño de las piezas, el desafío de producir ciertas geometrías complejas y el hecho de que los componentes resultantes tienen menor resistencia y ductilidad en comparación con métodos completamente densos como la forja. Estas restricciones provienen directamente de la mecánica central de prensar el polvo en un troquel rígido y sinterizarlo por debajo de su punto de fusión.

Si bien la metalurgia de polvos es un proceso altamente efectivo para producir piezas precisas y con forma neta en grandes volúmenes, su principal contrapartida es sacrificar la resistencia y el tamaño finales del material por la complejidad y la eficiencia de producción.

Las limitaciones fundamentales del proceso PM

Para comprender las desventajas de la metalurgia de polvos, primero debe comprender los pasos centrales del proceso en sí. Las limitaciones no son accidentales; son consecuencias directas de cómo se forma una pieza PM.

Complejidad de las herramientas y el troquel

La metalurgia de polvos se basa en prensar polvo metálico en un troquel rígido. Esta herramienta es costosa de crear e impone restricciones geométricas en la pieza final.

Características como socavados, orificios transversales o roscas que son perpendiculares a la dirección de prensado son extremadamente difíciles o imposibles de producir directamente.

Tonelaje de prensa y limitaciones de tamaño

La fuerza requerida para compactar el polvo de manera uniforme es inmensa. Las prensas más grandes de la industria son de alrededor de 1.500 toneladas, lo que limita el tamaño práctico de un componente.

Esto se traduce típicamente en un área de superficie plana máxima de 40 a 50 pulgadas cuadradas. Cualquier cosa más grande se vuelve inviable con el equipo PM estándar.

La naturaleza de la sinterización

Después del prensado, el frágil compacto "verde" se calienta en un proceso llamado sinterización. Este tratamiento térmico ocurre por debajo del punto de fusión del metal.

La sinterización une las partículas metálicas, dando a la pieza su resistencia. Sin embargo, debido a que el metal no se funde completamente, quedan huecos microscópicos entre las partículas originales.

El impacto en las propiedades del material

Las limitaciones físicas del proceso PM influyen directamente en las propiedades mecánicas finales del componente, lo cual es la consideración más crítica para cualquier aplicación de ingeniería.

Reducción de la resistencia y la ductilidad

Los huecos que quedan después de la sinterización dan como resultado una porosidad inherente. Una pieza PM nunca es 100% densa como una pieza forjada o fundida.

Esta porosidad actúa como un punto de concentración de tensiones, lo que hace que las piezas PM sean generalmente menos resistentes y menos dúctiles (más frágiles) que sus contrapartes de hierro forjado o fundido.

Porosidad inherente

Si bien la porosidad es una desventaja para la resistencia, puede ser una característica planificada para aplicaciones como cojinetes autolubricantes, donde el aceite se retiene dentro de los poros.

Sin embargo, para los componentes estructurales, esta porosidad es un factor limitante crítico que debe tenerse en cuenta en la fase de diseño.

Comprendiendo las compensaciones: PM vs. Otros métodos

Ningún proceso de fabricación es perfecto para todas las aplicaciones. Las desventajas de la PM se hacen evidentes cuando se comparan directamente con alternativas tradicionales como la forja o la fundición.

Cuándo evitar la PM por resistencia

Si su aplicación exige la máxima resistencia a la tracción, resistencia a la fatiga y tenacidad al impacto, la forja es la opción superior. El proceso de forja crea una estructura de grano densa y forjada que está libre de la porosidad que se encuentra en las piezas PM.

El factor costo: Herramientas vs. Volumen de piezas

El alto costo inicial de crear el troquel de compactación hace que la metalurgia de polvos no sea económica para producciones de bajo volumen o prototipos.

La PM solo se vuelve rentable en grandes volúmenes donde el costo de las herramientas se puede amortizar en decenas de miles de piezas. El mecanizado o la fundición suelen ser mejores para cantidades más pequeñas.

La barrera de la geometría y el tamaño

Si necesita producir un componente muy grande o uno con canales internos complejos, socavados u otras características no alineadas con el eje de prensado, la fundición es un proceso mucho más adecuado. La fundición permite una mayor libertad de diseño y tiene significativamente menos limitaciones de tamaño.

Tomar la decisión correcta para su aplicación

Elegir el proceso de fabricación correcto requiere alinear su objetivo principal con las fortalezas y debilidades inherentes de cada método.

- Si su enfoque principal es la máxima resistencia y resistencia al impacto: La forja es casi siempre la opción superior debido a su estructura de grano densa y sin porosidad.

- Si su enfoque principal es producir un pequeño número de piezas: El alto costo inicial de las herramientas de PM hace que el mecanizado a partir de barras sea una opción más económica.

- Si su enfoque principal es un componente muy grande o geométricamente intrincado: Las limitaciones de tamaño y forma de la PM hacen que la fundición o la fabricación sean una solución más práctica.

En última instancia, comprender estas desventajas le permite aprovechar la metalurgia de polvos para lo que mejor hace: producir piezas complejas y de alta precisión a gran escala cuando la resistencia máxima no es el factor más crítico.

Tabla resumen:

| Desventaja | Impacto en la pieza final |

|---|---|

| Limitaciones de tamaño | Área planar máxima de ~50 pulgadas cuadradas debido al tonelaje de la prensa |

| Reducción de resistencia y ductilidad | La porosidad inherente de la sinterización reduce las propiedades mecánicas |

| Alto costo de herramientas | Económico solo para producciones de alto volumen |

| Restricciones geométricas | Difícil producir socavados, orificios transversales o roscas |

¿Necesita ayuda para seleccionar el proceso de fabricación adecuado para los componentes de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, ayudándole a navegar por las compensaciones de materiales y procesos para lograr un rendimiento óptimo. Ya sea que trabaje con piezas de metalurgia de polvos o explore alternativas, nuestra experiencia garantiza que obtenga soluciones duraderas y precisas adaptadas a las necesidades de su laboratorio. Contáctenos hoy para discutir su proyecto.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Cómo están diseñados los ultracongeladores para facilitar su movimiento en los laboratorios? Desbloquee la flexibilidad del laboratorio con ruedas giratorias

- ¿Cuáles son los dos usos de un horno de laboratorio? Secado y esterilización con precisión

- ¿Cómo afecta el tratamiento térmico al material? Transforme las propiedades para un rendimiento superior

- ¿Por qué es necesario el equipo industrial de limpieza ultrasónica para la preparación de UNS S32750? Garantice el éxito de la nitruración por plasma

- ¿Qué hace la pulverización catódica con magnetrón? Consiga recubrimientos de película delgada superiores para su laboratorio

- ¿Por qué se utiliza KBr para hacer el pastilla? Lograr un análisis FTIR de alta calidad de muestras sólidas

- ¿Por qué las cápsulas metálicas deben desgasificarse antes del HIP para el acero ODS? Garantice la integridad impecable del material.