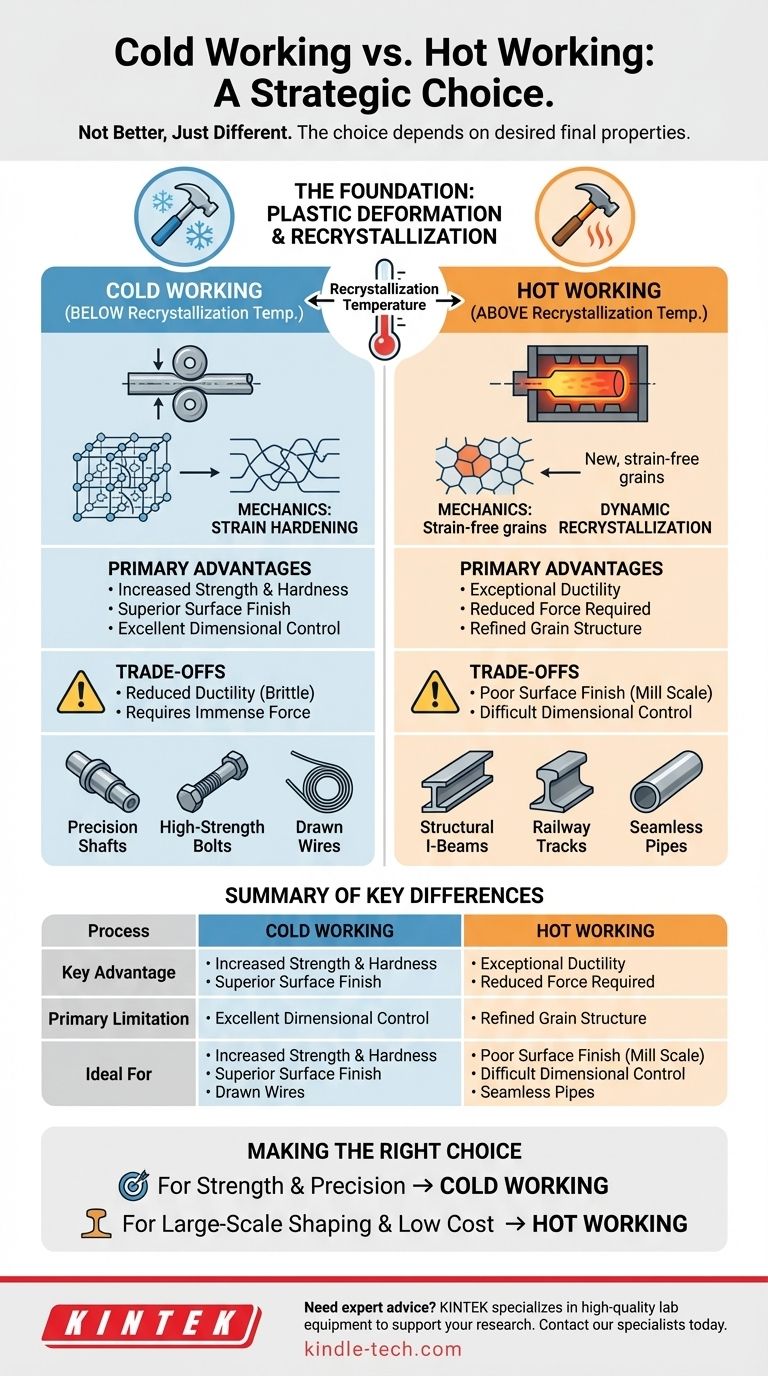

La cuestión de la superioridad entre el trabajo en frío y el trabajo en caliente se basa en un concepto erróneo común. El trabajo en frío no es inherentemente "mejor"; se elige cuando los objetivos principales son aumentar la resistencia de un metal, mejorar su acabado superficial y lograr tolerancias dimensionales estrictas, ya que altera fundamentalmente la estructura cristalina interna del material a través de un proceso llamado endurecimiento por deformación.

La elección entre el trabajo en frío y el trabajo en caliente no es una cuestión de qué proceso es superior, sino una decisión estratégica basada en las propiedades finales deseadas del componente. El trabajo en caliente prioriza la conformabilidad y la rentabilidad para grandes deformaciones, mientras que el trabajo en frío prioriza la resistencia, la dureza y la precisión.

La base: comprender el "trabajo" del metal

Para comprender la diferencia, primero debemos definir qué significa "trabajar" un metal y el papel fundamental que desempeña la temperatura.

¿Qué es la deformación plástica?

Todo el trabajo del metal implica deformación plástica: cambiar permanentemente la forma de un material aplicando fuerza. Esto se logra moviendo dislocaciones, o imperfecciones, dentro de la red cristalina del metal.

El papel de la temperatura de recristalización

La distinción clave entre el trabajo en caliente y el trabajo en frío es la temperatura de recristalización. Esta es la temperatura a la cual un metal deformado puede formar nuevos granos cristalinos libres de tensión.

- El trabajo en frío se realiza por debajo de esta temperatura.

- El trabajo en caliente se realiza por encima de esta temperatura.

La mecánica del trabajo en frío

El trabajo en frío fortalece un metal dificultando el movimiento de las dislocaciones.

Cómo funciona: endurecimiento por deformación

Cuando un metal se trabaja en frío, las dislocaciones se multiplican y se enredan entre sí, como una red enmarañada. Este enredo actúa como una barrera, impidiendo un mayor movimiento de las dislocaciones.

Para deformar más el metal se requiere una fuerza significativamente mayor. Este fenómeno se conoce como endurecimiento por deformación o endurecimiento por trabajo, lo que da como resultado un aumento de la resistencia y la dureza.

Ventajas principales del trabajo en frío

- Aumento de la resistencia y la dureza: El endurecimiento por deformación mejora directamente las propiedades mecánicas del metal.

- Acabado superficial superior: Debido a que no hay oxidación a alta temperatura, la superficie resultante es lisa y libre de cascarilla.

- Excelente control dimensional: La ausencia de calor elevado y el enfriamiento posterior evitan la deformación y el encogimiento, lo que permite tolerancias muy precisas.

La mecánica del trabajo en caliente

El trabajo en caliente utiliza energía térmica para facilitar y hacer más eficiente la deformación a gran escala.

Cómo funciona: recristalización dinámica

Trabajar un metal por encima de su temperatura de recristalización permite que nuevos cristales libres de tensión se formen continuamente mientras se deforma el material. Este proceso, llamado recristalización dinámica, repara eficazmente la microestructura mientras se está trabajando.

Debido a que el material se "cura" constantemente, no se produce endurecimiento por deformación. El metal permanece blando y dúctil durante todo el proceso.

Ventajas principales del trabajo en caliente

- Ductilidad excepcional: La alta temperatura permite cambios masivos de forma sin riesgo de fractura.

- Menor fuerza requerida: El metal es más blando y maleable, lo que requiere mucha menos energía y equipos más pequeños para deformarlo.

- Estructura de grano refinada: El proceso puede descomponer granos gruesos y curar defectos internos como la porosidad del proceso de fundición inicial.

Comprender las compensaciones

Ningún proceso está exento de limitaciones. Los "costos" de elegir un método son los beneficios que se sacrifican del otro.

El costo del trabajo en frío: fragilidad y fuerza

La principal desventaja del trabajo en frío es que a medida que aumenta la resistencia, disminuye la ductilidad. El metal se vuelve más quebradizo y propenso a agrietarse si se deforma demasiado. También requiere fuerzas inmensas, lo que limita el tamaño y el grado de conformación posible en un solo paso.

Las limitaciones del trabajo en caliente: precisión y acabado

Durante el trabajo en caliente, se forma una capa de óxido, conocida como cascarilla de laminación, en la superficie del metal. Esto da como resultado un acabado superficial rugoso y deficiente que a menudo requiere operaciones secundarias de limpieza.

Además, a medida que el componente se enfría desde una alta temperatura, se contrae y puede deformarse. Esto hace que lograr tolerancias dimensionales estrictas sea extremadamente difícil.

Tomar la decisión correcta para su aplicación

La decisión debe estar impulsada por los requisitos de uso final del componente.

- Si su enfoque principal es la resistencia y la precisión: El trabajo en frío es la opción correcta. Esto es ideal para componentes como pernos de alta resistencia, ejes de precisión y alambres estirados.

- Si su enfoque principal es la conformación a gran escala y el bajo costo: El trabajo en caliente es el proceso necesario. Se utiliza para fabricar vigas en I estructurales, vías de ferrocarril y tuberías sin costura.

- Si su enfoque principal es un equilibrio de propiedades: A menudo se utiliza una combinación. Una pieza puede laminarse en caliente hasta obtener una forma básica y luego terminarse en frío para lograr las dimensiones finales y la resistencia deseada.

En última instancia, dominar la selección de materiales significa comprender que siempre está gestionando la compensación fundamental entre la resistencia de un material y su ductilidad.

Tabla de resumen:

| Proceso | Ventaja clave | Limitación principal | Ideal para |

|---|---|---|---|

| Trabajo en frío | Mayor resistencia, acabado superficial superior, tolerancias estrictas | Menor ductilidad, requiere alta fuerza | Ejes de precisión, pernos de alta resistencia, alambres estirados |

| Trabajo en caliente | Ductilidad excepcional, conformación a gran escala, estructura de grano refinada | Acabado superficial deficiente (cascarilla de laminación), control dimensional difícil | Vigas en I estructurales, vías de ferrocarril, tuberías sin costura |

¿Necesita asesoramiento experto sobre el proceso de trabajo de metales adecuado para los materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para apoyar su investigación y desarrollo. Ya sea que esté trabajando en componentes de precisión que requieren trabajo en frío o en la conformación de materiales a gran escala, nuestro equipo puede ayudarlo a seleccionar las herramientas ideales para su aplicación específica.

Contacte a nuestros especialistas hoy mismo a través de nuestro Formulario de Contacto para analizar cómo podemos mejorar las capacidades de su laboratorio y lograr sus objetivos de propiedades de los materiales.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío

- ¿Cuál es la diferencia entre prensado en frío y prensado regular? Eligiendo entre calidad y eficiencia

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Cuál es la función de una Prensa Isostática en Frío (CIP) en la fabricación de baterías de estado sólido tipo bolsa?

- ¿Qué es el método de prensado isostático en frío? Logre una densidad uniforme en piezas complejas