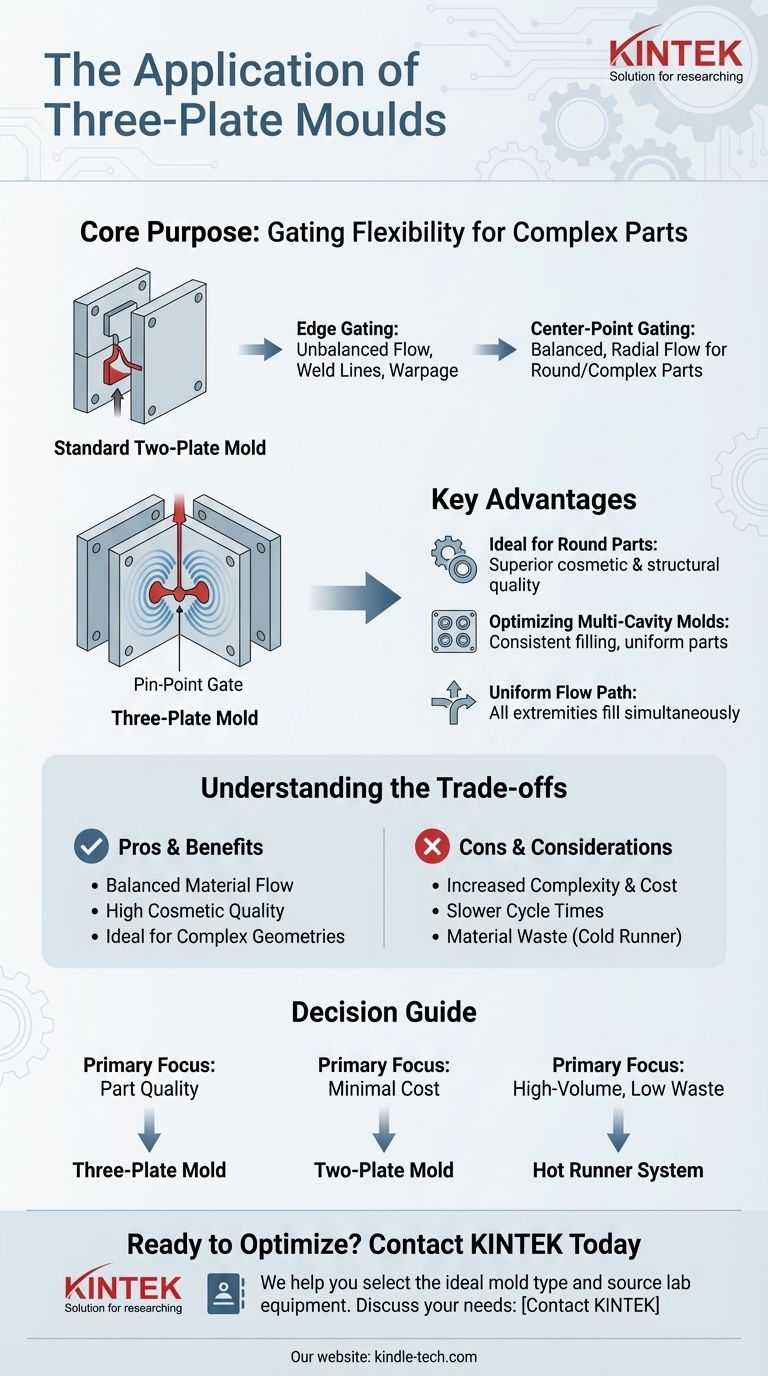

Un molde de tres placas se utiliza principalmente cuando una pieza de plástico no puede llenarse eficazmente desde sus bordes exteriores. Es la solución ideal para piezas redondas o geometrías complejas que requieren una entrada ubicada en el centro para un flujo de material equilibrado y resultados estéticos superiores.

El propósito central de un molde de tres placas es proporcionar una flexibilidad de entrada que un molde estándar de dos placas no puede. Permite colocar una entrada directamente en la superficie superior de una pieza, lejos de la línea de partición, lo cual es fundamental para lograr una calidad óptima de la pieza en diseños específicos.

Por qué un molde estándar de dos placas no siempre es suficiente

La limitación de la entrada de borde

La gran mayoría de los moldes de inyección son diseños de dos placas. Son simples, rentables y fiables.

Sin embargo, un molde de dos placas solo puede colocar una entrada en la línea de partición de la pieza, la línea donde se separan las dos mitades del molde. Esto obliga al material a fluir desde el borde de la pieza hacia adentro.

Para muchas piezas, especialmente las complejas o redondas, este flujo desde el borde puede causar problemas como llenado desequilibrado, líneas de soldadura y alabeo.

La ventaja principal: entrada de punto central

Un molde de tres placas introduce una tercera placa, creando dos líneas de partición. Esta complejidad añadida tiene una función principal: separar el sistema de colada de la pieza en un plano diferente.

Permitiendo un flujo radial equilibrado

El beneficio clave es la capacidad de usar una entrada de punto de aguja directamente en la superficie principal de la pieza, típicamente en el centro.

Esto permite que el plástico fundido fluya radialmente hacia afuera desde el centro, como las ondas en un estanque. Esta trayectoria de flujo uniforme asegura que todas las extremidades de la pieza se llenen al mismo tiempo y presión.

Ideal para piezas redondas o simétricas

Este flujo equilibrado es la razón por la que los moldes de tres placas son perfectos para piezas redondas como engranajes, tapas o cubiertas. El llenado desde el centro elimina los defectos estéticos y estructurales que ocurrirían si se intentara llenarlos desde un lado.

Optimización de moldes multicavidad

Los diseños de tres placas también destacan en diseños multicavidad. Pueden alimentar múltiples piezas desde sus respectivos centros, asegurando que cada cavidad se llene de manera idéntica y produzca piezas consistentes.

Comprendiendo las compensaciones

Elegir un molde de tres placas es una decisión de ingeniería que implica claras compensaciones frente a un diseño más simple de dos placas.

Mayor complejidad y coste del molde

La adición de una tercera placa y los mecanismos asociados para la apertura secuencial hacen que el molde sea más complejo de diseñar, construir y mantener. Esta complejidad se traduce directamente en un mayor coste inicial de herramientas.

Tiempos de ciclo potencialmente más lentos

Un molde de tres placas tiene una carrera de apertura más larga para expulsar tanto la pieza como el sistema de colada separado. Este movimiento adicional puede llevar a tiempos de ciclo ligeramente más largos en comparación con un molde de dos placas que expulsa la pieza y la colada juntas.

El sistema de colada fría

La colada, que canaliza el plástico hacia la pieza, es una "colada fría" en un molde de tres placas. Esto significa que se solidifica con la pieza y se expulsa como residuo de material en cada ciclo, aumentando el coste por pieza.

La alternativa: sistemas de colada caliente

Para la producción de alto volumen, un sistema de colada caliente puede lograr los mismos beneficios de entrada central sin el desperdicio.

Eliminando la colada

Un molde de colada caliente utiliza un sistema de colector calentado para mantener el plástico en estado fundido hasta la entrada. Dado que la colada nunca se solidifica, no hay desperdicio de material y los tiempos de ciclo suelen ser más rápidos.

El análisis coste-beneficio

Los sistemas de colada caliente son significativamente más caros y complejos que los moldes de tres placas. Por lo tanto, un molde de tres placas a menudo representa un punto intermedio estratégico entre un molde simple de dos placas y un sistema de colada caliente de alto rendimiento.

Tomando la decisión correcta para su pieza

- Si su enfoque principal es la calidad de la pieza para una geometría redonda o compleja: Un molde de tres placas suele ser la opción más efectiva para asegurar un llenado equilibrado y evitar defectos estéticos.

- Si su enfoque principal es minimizar el coste inicial de las herramientas: Un molde estándar de dos placas es la opción predeterminada, siempre que el diseño de su pieza pueda ser alimentado con éxito desde el borde.

- Si su enfoque principal es la producción de alto volumen con un mínimo desperdicio de material: Un sistema de colada caliente es la solución superior a largo plazo, a pesar de su alta inversión inicial.

En última instancia, seleccionar el tipo de molde correcto es una decisión crítica que equilibra las demandas de calidad de la pieza, volumen de producción y presupuesto.

Tabla resumen:

| Característica | Molde de dos placas | Molde de tres placas | Sistema de colada caliente |

|---|---|---|---|

| Uso principal | Piezas simples, entrada de borde | Piezas complejas/redondas, entrada central | Producción de alto volumen, sin residuos |

| Ubicación de la entrada | Solo en la línea de partición | Cualquier superficie, incluido el centro | Cualquier superficie, incluido el centro |

| Desperdicio de material | La colada se expulsa con la pieza | La colada es un residuo separado | No hay desperdicio de colada |

| Coste relativo | Bajo | Medio | Alto |

| Ideal para | Diseños rentables y simples | Geometrías complejas y críticas para la calidad | Alto volumen, bajo coste por pieza |

¿Listo para optimizar su proceso de moldeo por inyección?

Elegir el molde adecuado es fundamental para la calidad y la eficiencia de costes de sus piezas de plástico. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar estas soluciones de fabricación precisas.

Podemos ayudarle a:

- Seleccionar el tipo de molde ideal para el diseño de su pieza específica y sus objetivos de producción.

- Suministrar equipos para pruebas de materiales y prototipado.

Deje que nuestra experiencia le guíe hacia un resultado superior. Contacte con KINTEL hoy mismo para hablar de sus necesidades de laboratorio y producción.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto