En resumen, la fusión por arco es un proceso que utiliza el calor intenso de un arco eléctrico para fundir metales. Este arco, que es esencialmente una chispa o descarga de plasma controlada y de alta energía entre dos electrodos, puede generar temperaturas lo suficientemente altas como para licuar incluso los materiales más resistentes al calor, como los metales refractarios y las aleaciones especializadas.

El propósito principal de la fusión por arco no es solo fundir metal, sino alcanzar las temperaturas extremas requeridas para procesar materiales de alto rendimiento que son imposibles de manejar con métodos de calentamiento más comunes.

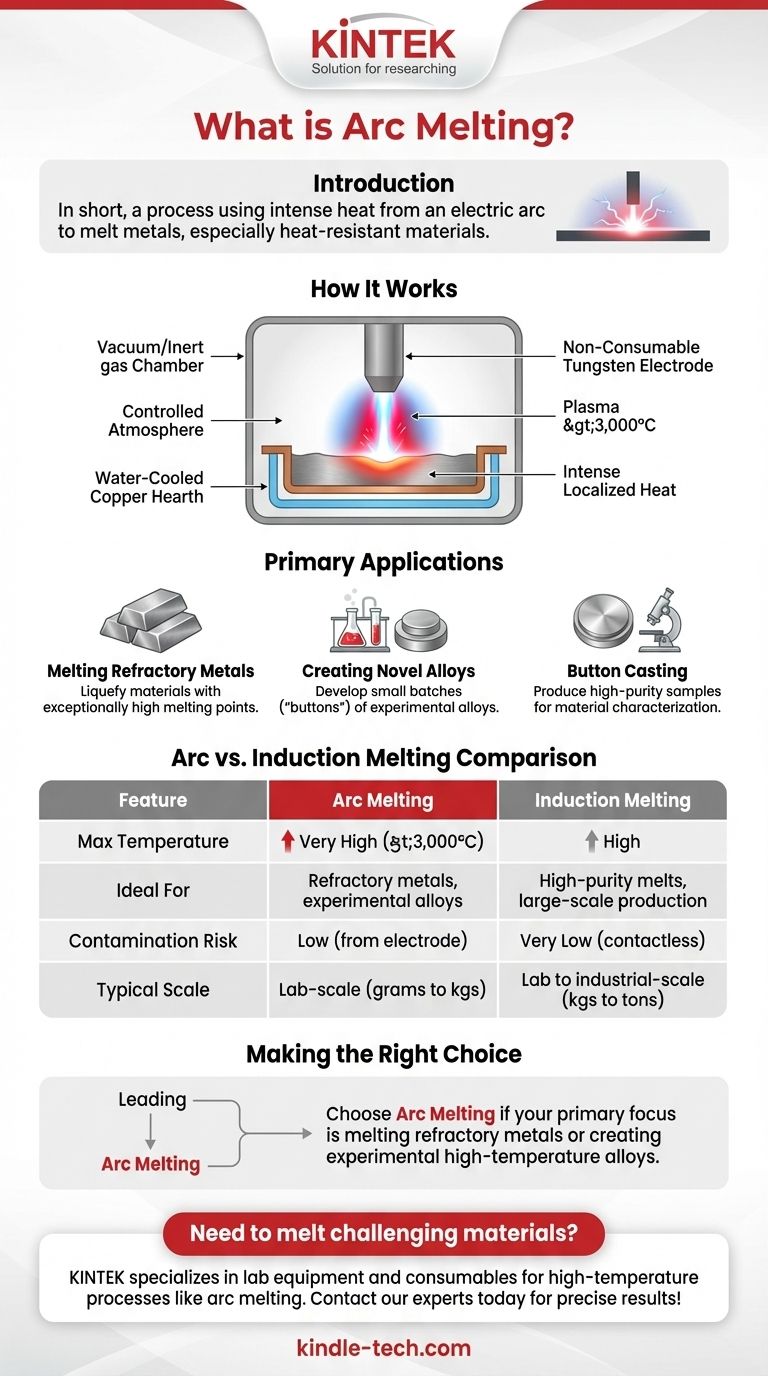

Cómo funciona la fusión por arco

La fusión por arco es fundamentalmente diferente del calentamiento convencional. En lugar de depender de la combustión o el calentamiento por resistencia, aprovecha el poder del plasma eléctrico.

El arco eléctrico como fuente de calor

Se forma un arco eléctrico cuando una corriente de alto voltaje salta un espacio entre dos electrodos conductores. Este proceso ioniza el gas en el espacio (a menudo un gas inerte como el argón), creando un canal de plasma.

Este canal de plasma puede alcanzar temperaturas que superan los 3.000 °C (5.400 °F). Este calor intenso y localizado se transfiere directamente a la carga metálica, lo que hace que se licúe rápidamente.

Componentes clave de un horno de fusión por arco

Un sistema típico de fusión por arco consta de un hogar (o crisol) de cobre refrigerado por agua, uno o más electrodos (a menudo de tungsteno no consumible), una fuente de alimentación y una cámara de vacío o de gas inerte.

La cámara es crucial para evitar que el metal fundido reaccione con el oxígeno o el nitrógeno del aire, lo que de otro modo formaría óxidos y nitruros no deseados, comprometiendo la pureza y las propiedades del material.

Aplicaciones principales de la fusión por arco

La fusión por arco no es una herramienta de uso general; es un proceso especializado que se utiliza cuando las temperaturas extremadamente altas y una atmósfera controlada son innegociables.

Fusión de metales refractarios

Materiales como el tungsteno, el tantalio, el molibdeno y el niobio tienen puntos de fusión excepcionalmente altos. La fusión por arco es uno de los pocos métodos prácticos disponibles para licuarlos para aleación o conformación.

Creación de nuevas aleaciones

En la investigación de la ciencia de los materiales, los científicos utilizan hornos de fusión por arco para crear pequeños lotes, o "botones", de aleaciones nuevas y experimentales. Los ciclos rápidos de fusión y solidificación permiten un control preciso sobre la composición final.

Fundición de botones y preparación de muestras

El proceso es ideal para producir muestras pequeñas y de alta pureza para la caracterización y prueba de materiales. El "botón" solidificado resultante puede analizarse o procesarse posteriormente.

Comprendiendo las ventajas y desventajas: Fusión por arco vs. Fusión por inducción

Si bien la fusión por arco es potente, es esencial compararla con otros métodos avanzados, como la fusión por inducción, para comprender sus ventajas y desventajas específicas.

Temperatura y capacidad

La principal ventaja de la fusión por arco es su capacidad para alcanzar temperaturas más altas que los sistemas de inducción. Esto la convierte en la opción superior para materiales con los puntos de fusión más altos.

La fusión por inducción, que utiliza campos electromagnéticos para calentar el metal desde dentro, es muy eficiente, pero generalmente se limita a temperaturas más bajas que la fusión por arco.

Pureza y contaminación

Un posible inconveniente de la fusión por arco es el riesgo de contaminación del electrodo. Si bien los electrodos de tungsteno se eligen por su alto punto de fusión, cantidades microscópicas aún pueden transferirse al metal fundido.

La fusión por inducción es un proceso "sin contacto". Dado que el calor se genera directamente dentro del metal mediante un campo magnético externo, no hay riesgo de contaminación por un elemento calefactor, lo que la hace ideal para aplicaciones que exigen la más alta pureza.

Tamaño de lote y escalabilidad

La fusión por arco se utiliza típicamente para lotes pequeños a escala de laboratorio, desde unos pocos gramos hasta unos pocos kilogramos. No es fácil de escalar para la producción industrial a gran escala.

Los hornos de inducción, por el contrario, pueden construirse para manejar muchas toneladas de metal, lo que los convierte en un pilar de las industrias siderúrgica y de fundición modernas.

Tomar la decisión correcta para su objetivo

La selección del proceso de fusión correcto depende completamente de su material y su objetivo.

- Si su objetivo principal es fundir metales refractarios o crear aleaciones experimentales de alta temperatura: La fusión por arco es la herramienta definitiva para lograr las temperaturas necesarias en un entorno controlado.

- Si su objetivo principal es lograr la mayor pureza posible para metales reactivos como el titanio: La refundición por arco al vacío (una variante de este proceso) o la fusión por inducción de hogar frío son opciones superiores.

- Si su objetivo principal es la fusión eficiente y a gran escala de aceros y aleaciones estándar: La fusión por inducción es casi siempre la solución industrial más práctica y rentable.

En última instancia, comprender las capacidades distintivas de cada tecnología de fusión le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Fusión por arco | Fusión por inducción |

|---|---|---|

| Temperatura máxima | Muy alta (>3.000°C) | Alta |

| Ideal para | Metales refractarios, aleaciones experimentales | Fundiciones de alta pureza, producción a gran escala |

| Riesgo de contaminación | Bajo (del electrodo) | Muy bajo (sin contacto) |

| Escala típica | Escala de laboratorio (gramos a kg) | Escala de laboratorio a industrial (kg a toneladas) |

¿Necesita fundir materiales desafiantes? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestra experiencia en procesos de alta temperatura como la fusión por arco puede ayudarle a lograr resultados precisos con metales refractarios y aleaciones novedosas. Contacte a nuestros expertos hoy para encontrar la solución perfecta para sus desafíos en la ciencia de los materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores