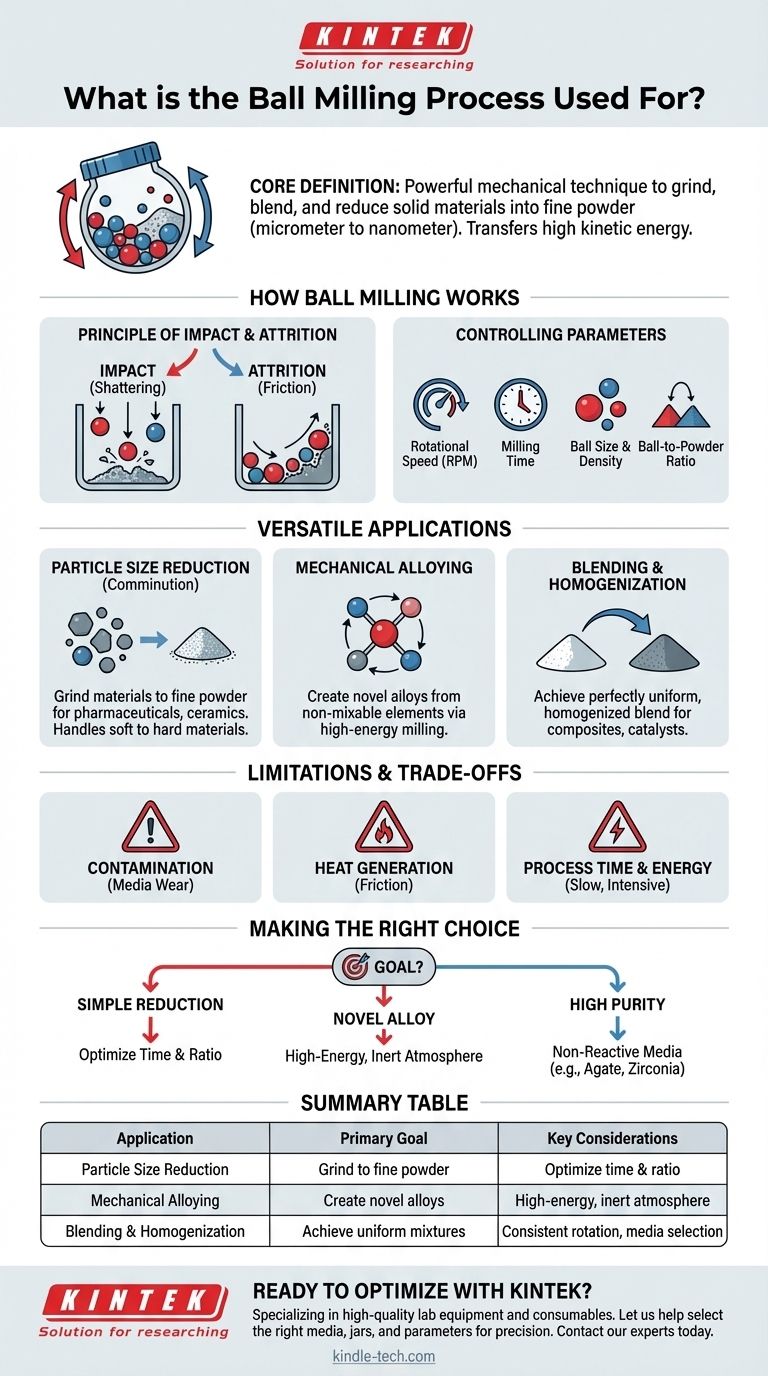

En esencia, el proceso de molienda planetaria es una potente técnica mecánica utilizada para moler, mezclar y reducir el tamaño de materiales sólidos a un polvo fino. Es muy versátil, capaz de procesar una amplia gama de sustancias, desde compuestos orgánicos blandos hasta cerámicas y metales extremadamente duros. Esto se logra colocando el material en un recipiente giratorio junto con medios de molienda pesados (las "bolas"), que trituran y muelen repetidamente el material hasta la escala micrométrica o incluso nanométrica.

El propósito esencial de la molienda planetaria es transferir una alta energía cinética de los medios de molienda a un material de muestra. Esta transferencia de energía controlada es lo que impulsa la reducción del tamaño de las partículas, la mezcla de materiales e incluso la creación de aleaciones novedosas a través de un proceso llamado aleación mecánica.

Cómo la Molienda Planetaria Logra la Transformación de Materiales

La molienda planetaria es más que una simple acción de trituración. Es un proceso físico dinámico regido por fuerzas controladas que descomponen sistemáticamente la estructura de un material.

Los Componentes Fundamentales

El sistema consta de tres partes clave: el recipiente de molienda (el contenedor), los medios de molienda (bolas hechas de un material duro como acero, zirconia o ágata) y el material de muestra en sí. El recipiente gira a altas velocidades, haciendo que las bolas y el material en su interior rueden y colisionen.

El Principio de Impacto y Fricción

Hay dos fuerzas principales en juego. El impacto de alta energía ocurre cuando las bolas de molienda caen desde la parte superior del recipiente giratorio, destrozando las partículas del material. La fricción (o abrasión) ocurre cuando las bolas y las partículas se frotan entre sí y contra la pared del recipiente, cizallándolas y moliéndolas en trozos aún más finos.

Control del Tamaño Final de la Partícula

Las propiedades finales del polvo molido no se dejan al azar. Se controlan con precisión ajustando parámetros clave como la velocidad de rotación (RPM), el tiempo de molienda, el tamaño y la densidad de las bolas, y la relación de peso bola-polvo.

Las Aplicaciones Versátiles de la Molienda Planetaria

La capacidad de controlar el proceso de molienda lo convierte en una herramienta crucial en numerosos campos científicos e industriales. Sus aplicaciones van mucho más allá de la simple molienda.

Reducción del Tamaño de Partícula (Conminución)

Este es el uso más común de la molienda planetaria. Es esencial en industrias como la farmacéutica, la fabricación de pigmentos y la cerámica, donde un tamaño de partícula específico y uniforme es fundamental para el rendimiento del producto. El proceso puede manejar todo, desde materiales blandos y fibrosos hasta quebradizos y extremadamente duros.

Aleación Mecánica

Esta aplicación avanzada utiliza molienda planetaria de alta energía para crear aleaciones novedosas a partir de elementos que normalmente no se mezclarían. La fractura y soldadura en frío repetidas de las partículas fuerzan a los diferentes átomos a formar una solución sólida, creando materiales con propiedades únicas que son imposibles de obtener mediante la fusión tradicional.

Mezclado y Homogeneización

La molienda planetaria es un método extremadamente eficaz para mezclar diferentes materiales en polvo para lograr una mezcla perfectamente uniforme u homogeneizada. Esto es vital para producir materiales compuestos, catalizadores y otros productos multicomponente.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la molienda planetaria no está exenta de desafíos. Comprender estas limitaciones es clave para lograr resultados exitosos y mantener la integridad de su muestra.

Potencial de Contaminación

El impacto y la fricción constantes pueden provocar el desgaste de los medios de molienda y del recipiente. Este desgaste puede introducir trazas de material no deseado, o contaminación, en el polvo de su muestra. Seleccionar medios de molienda hechos de un material más duro que su muestra es un primer paso crítico para minimizar esto.

Generación de Calor

El proceso de molienda genera una cantidad significativa de calor debido a la fricción. Para los materiales sensibles al calor, esto puede provocar reacciones químicas no deseadas, cambios de fase o degradación. Los sistemas de refrigeración o la "molienda húmeda" controlada (usando un medio líquido) pueden ayudar a mitigar este problema.

Tiempo de Proceso y Energía

La molienda planetaria puede ser un proceso lento y que consume mucha energía. Lograr tamaños de partícula muy finos, especialmente a nanoescala, a veces puede requerir un funcionamiento continuo durante muchas horas o incluso días.

Tomar la Decisión Correcta para su Objetivo

Para utilizar la molienda planetaria de manera efectiva, debe alinear los parámetros del proceso con el resultado deseado.

- Si su enfoque principal es la simple reducción del tamaño de las partículas: Concéntrese en optimizar el tiempo de molienda y la relación bola-polvo para una molienda eficiente.

- Si su enfoque principal es crear una aleación novedosa: Necesitará una configuración de molienda de alta energía y deberá considerar moler bajo una atmósfera específica (como argón) para evitar la oxidación.

- Si su enfoque principal es mantener una alta pureza: La decisión más crítica es elegir medios de molienda y recipientes no reactivos y de bajo desgaste, como los hechos de ágata o zirconia.

En última instancia, dominar las variables del proceso de molienda planetaria proporciona un control preciso sobre las propiedades fundamentales de sus materiales.

Tabla Resumen:

| Aplicación | Objetivo Principal | Consideraciones Clave |

|---|---|---|

| Reducción del Tamaño de Partícula | Moler materiales hasta obtener un polvo fino | Optimizar el tiempo de molienda y la relación bola-polvo |

| Aleación Mecánica | Crear aleaciones novedosas a partir de elementos | Usar molienda de alta energía y atmósfera inerte |

| Mezclado y Homogeneización | Lograr mezclas de polvo uniformes | Asegurar una rotación y selección de medios consistentes |

| Limitaciones | Desafíos a gestionar | Riesgo de contaminación, generación de calor, tiempo de proceso |

¿Listo para Optimizar su Procesamiento de Materiales con Molienda Planetaria de Precisión?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que trabaje en productos farmacéuticos, cerámica o investigación de materiales avanzados, nuestra experiencia garantiza que logre el tamaño de partícula perfecto, la composición de aleación o la homogeneidad de la mezcla.

Permítanos ayudarle a seleccionar los medios de molienda, recipientes y parámetros de molienda adecuados para minimizar la contaminación, controlar el calor y maximizar la eficiencia. Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Bolas Vibratorio Híbrido de Alta Energía para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas en la preparación de FGM de WCp/Cu? Lograr una dispersión uniforme del polvo

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuál es la diferencia entre un molino de molienda y un molino de martillos? Elija el molino adecuado para su material

- ¿Cuál es el propósito de utilizar un sistema de gas argón de alta pureza? Garantizar la seguridad y el rendimiento en la molienda de bolas de magnesio

- ¿Por qué se seleccionan bolas de molienda de alúmina de alta pureza para polvos de Al2O3-TiCN/Co-Ni? Garantizar la pureza química

- ¿Cuál es el diámetro de las bolas en un molino de bolas? Optimice su eficiencia de molienda con el tamaño adecuado

- ¿Cuál es el significado técnico de reducir el tamaño de las partículas de espinela a menos de 0,06 mm? Mejora la precisión de las pruebas de corrosión

- ¿Cuál es el propósito principal de usar un mezclador de tubos 3D para polvos de B4C y aleaciones de alta entropía? Lograr una mezcla uniforme