La proporción óptima de bolas en la molienda por bolas no es un número único, sino un conjunto de dos parámetros críticos que controlan todo el proceso. El primero es la proporción de carga de bolas, donde las bolas de molienda deben llenar entre el 30% y el 50% del volumen interno del recipiente de molienda. El segundo es la proporción de bolas a polvo (BPR), una relación de masa que típicamente oscila entre 5:1 y 20:1, y que dicta la energía aplicada a su material.

El principio fundamental es que estas proporciones son las palancas principales para controlar la energía mecánica transferida durante la molienda. El equilibrio correcto asegura que las bolas tengan suficiente espacio para moverse e impactar el material con suficiente fuerza, evitando una molienda ineficiente o el estancamiento del proceso.

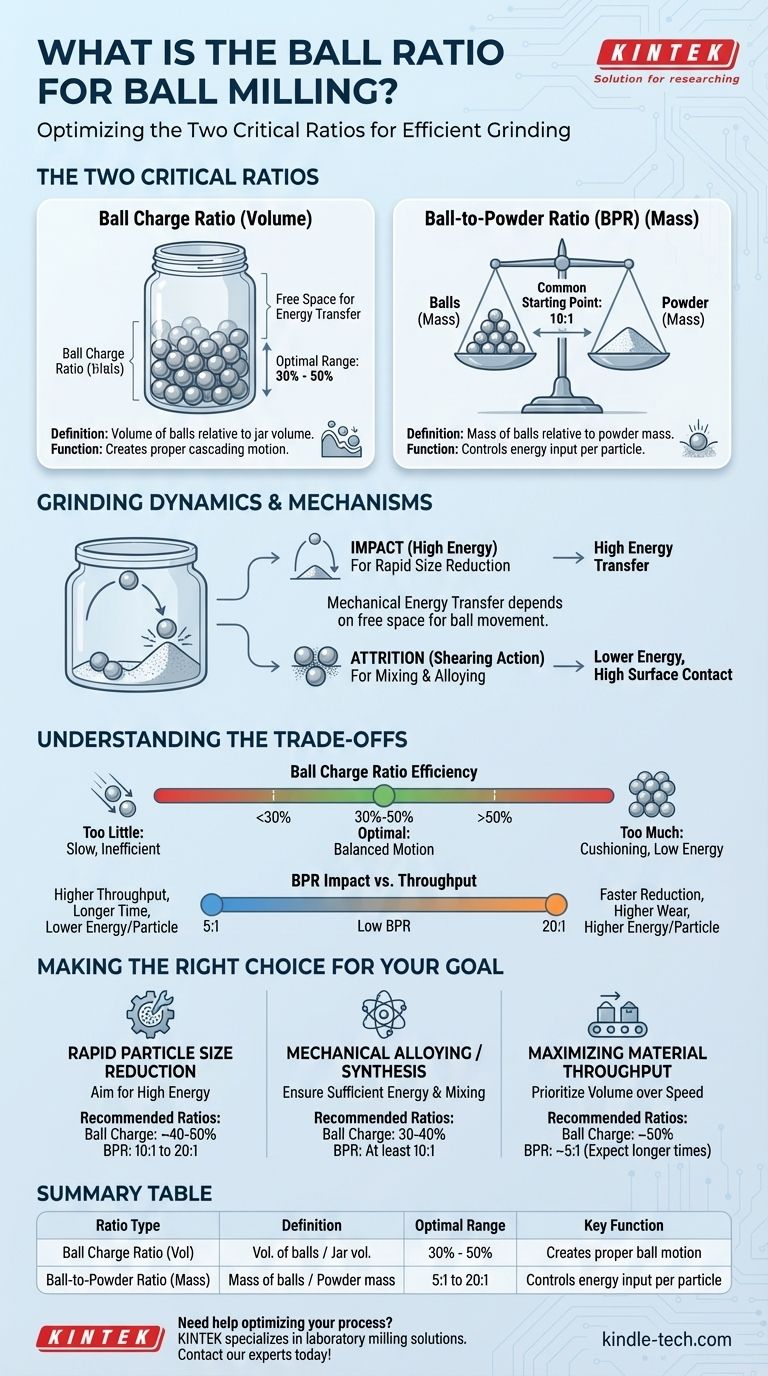

Las Dos Proporciones Críticas en la Molienda por Bolas

Para optimizar su proceso, debe comprender y controlar dos proporciones distintas. Cada una rige un aspecto diferente de la dinámica de molienda dentro del recipiente.

Proporción de Carga de Bolas (Volumen)

Esta proporción se refiere al volumen del medio de molienda (las bolas) en relación con el volumen interno total del recipiente de molienda.

El estándar de la industria, respaldado por evidencia práctica, es una carga de bolas entre el 30% y el 50% del volumen del recipiente. Este rango no es arbitrario; es esencial para crear el movimiento de "cascada" o "catarata" adecuado de las bolas.

Proporción de Bolas a Polvo (BPR) (Masa)

Esta proporción compara la masa total de las bolas de molienda con la masa del polvo o material que se está moliendo.

Un punto de partida común para la BPR es 10:1 (10 gramos de bolas por cada 1 gramo de polvo). Esta proporción influye directamente en la eficiencia de molienda y en la cantidad de energía impartida a cada partícula durante las colisiones.

Cómo las Proporciones Dictan la Dinámica de Molienda

La efectividad de la molienda por bolas se reduce a la física, específicamente, a la transferencia de energía cinética. Las proporciones que seleccione controlan directamente cómo se genera y aplica esta energía.

El Papel de la Energía Mecánica

La molienda por bolas es un proceso mecánico donde todos los cambios en el material, ya sean estructurales o químicos, son inducidos por energía mecánica. Las bolas de molienda son el medio para transferir esta energía desde el recipiente giratorio hasta el polvo.

Impacto vs. Atrito

El movimiento de las bolas determina el mecanismo de molienda. El impacto ocurre cuando las bolas caen desde el punto más alto del recipiente e impactan el polvo con alta energía. El atrito es la acción de cizallamiento y fricción que ocurre cuando las bolas se deslizan unas sobre otras. Las proporciones correctas maximizan el mecanismo deseado para su aplicación.

La Importancia del Espacio Libre

El espacio vacío en el recipiente es tan importante como el espacio ocupado por las bolas y el polvo. Este espacio libre permite que las bolas sean levantadas por la pared del recipiente y luego caigan, convirtiendo la energía potencial en la energía cinética necesaria para una molienda efectiva.

Comprender las Compensaciones

Elegir una proporción fuera de los rangos óptimos puede reducir drásticamente la eficiencia o incluso detener el proceso de molienda por completo. Comprender estas compensaciones es clave para la solución de problemas y la optimización.

El Problema con Muy Poca Carga de Bolas (<30%)

Una baja carga de bolas da como resultado muy pocas colisiones de bola sobre partícula. La molienda será extremadamente lenta e ineficiente porque la mayor parte de la energía se desperdicia en que las bolas simplemente se deslizan por el fondo del recipiente.

El Problema con Demasiada Carga de Bolas (>50%)

Llenar demasiado el recipiente, a menudo llamado "amortiguación" (cushioning), restringe severamente el movimiento de las bolas. Las bolas carecen del espacio necesario para caer y generar energía de alto impacto. En cambio, simplemente se amontonan unas sobre otras, lo que resulta en un atrito de baja energía que es ineficaz para una reducción significativa del tamaño de partícula.

El Efecto de la Proporción de Bolas a Polvo (BPR)

Una BPR alta (ej. 20:1) entrega más energía por partícula, lo que conduce a una reducción de tamaño más rápida. Sin embargo, esto aumenta la tasa de desgaste y la posible contaminación por parte del recipiente y las bolas, al tiempo que reduce la cantidad de material que puede procesar a la vez.

Una BPR baja (ej. 5:1) permite un mayor rendimiento de material por lote. La compensación es un tiempo de molienda significativamente más largo, ya que la entrada de energía por partícula es mucho menor.

Tomar la Decisión Correcta para su Objetivo

Su proporción ideal depende totalmente de su resultado deseado. Comience con una línea base y ajústela en función de su aplicación específica y los resultados.

- Si su enfoque principal es la reducción rápida del tamaño de partícula: Apunte a una carga de bolas más alta (alrededor del 40-50%) y una BPR alta (10:1 a 20:1) para maximizar la energía de impacto.

- Si su enfoque principal es la aleación mecánica o la síntesis de estado sólido: Utilice una BPR alta (al menos 10:1) para asegurar suficiente energía para las reacciones, con una carga de bolas del 30-40% para promover una mezcla efectiva e interacción de partículas.

- Si su enfoque principal es maximizar el rendimiento del material: Utilice una BPR más baja (alrededor de 5:1) y llene el recipiente con una carga de bolas del 50%, pero prepárese para tiempos de procesamiento significativamente más largos.

En última instancia, dominar su proceso de molienda por bolas comienza tratando estas proporciones no como reglas fijas, sino como palancas precisas para controlar el resultado final.

Tabla Resumen:

| Tipo de Proporción | Definición | Rango Óptimo | Función Clave |

|---|---|---|---|

| Proporción de Carga de Bolas | Volumen de bolas en relación con el volumen del recipiente | 30% - 50% | Crea el movimiento de bolas adecuado para la transferencia de energía |

| Proporción de Bolas a Polvo (BPR) | Masa de bolas en relación con la masa de polvo | 5:1 a 20:1 | Controla la entrada de energía por partícula |

¿Necesita ayuda para optimizar su proceso de molienda por bolas? En KINTEK, nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de trituración y molienda. Nuestros expertos pueden ayudarle a seleccionar las proporciones y equipos correctos para lograr sus objetivos específicos, ya sea la reducción rápida del tamaño de partícula, la aleación mecánica o la maximización del rendimiento. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión