Los materiales más eficaces para el calentamiento por inducción son los metales ferromagnéticos como el acero al carbono, el hierro fundido y ciertos grados de acero inoxidable. Estos materiales se calientan excepcionalmente bien porque se benefician de dos fenómenos físicos distintos: la resistencia por corrientes de Foucault y la histéresis magnética. Si bien otros metales conductores como el aluminio y el cobre pueden calentarse, son significativamente menos eficientes y requieren un equipo más especializado.

El material "mejor" no es una aleación única, sino una categoría definida por dos propiedades clave: alta permeabilidad magnética y alta resistividad eléctrica. Comprender cómo funcionan juntas estas dos variables es la clave para seleccionar un material que se caliente de forma rápida, eficiente y predecible para su aplicación específica.

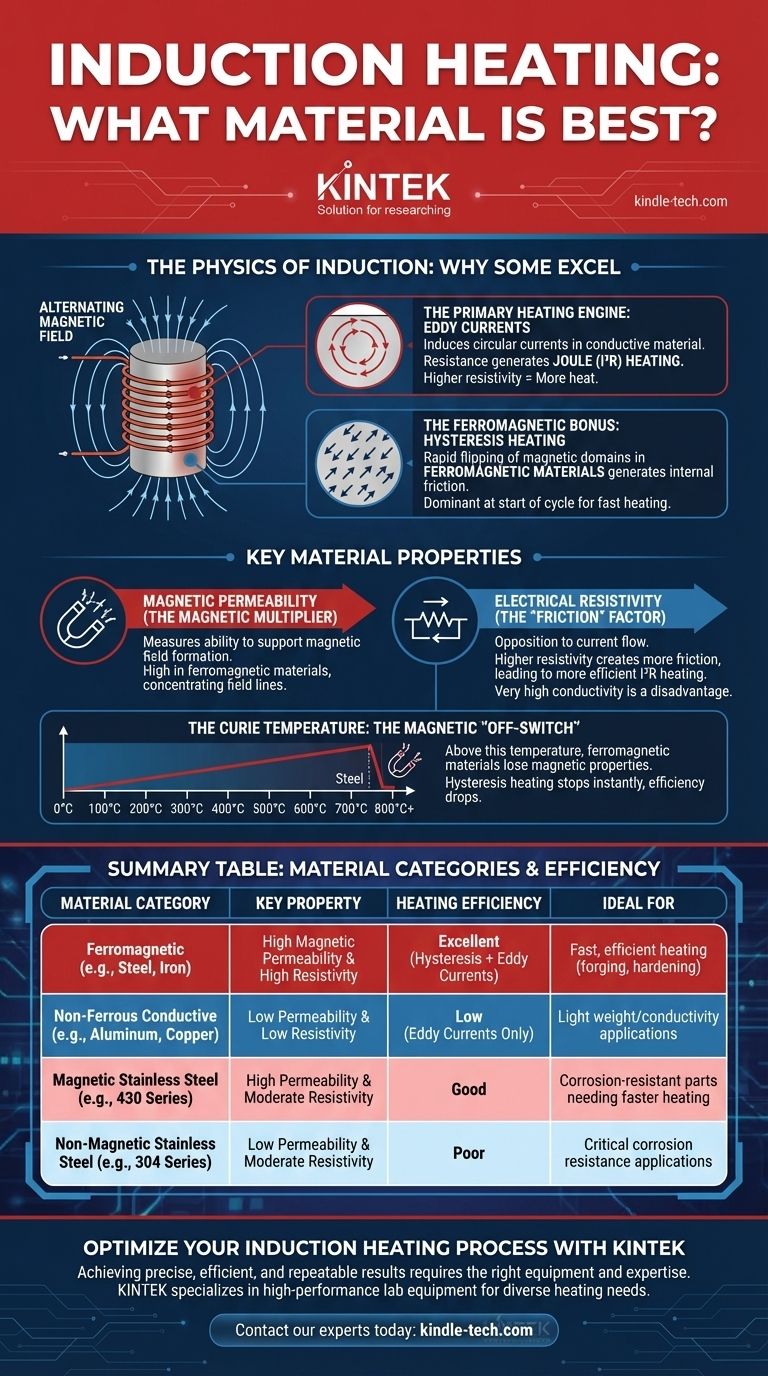

La física de la inducción: por qué algunos materiales destacan

El calentamiento por inducción funciona creando un potente campo magnético alterno. La respuesta de un material a este campo dicta qué tan eficazmente se calentará. El proceso se basa en uno o ambos de dos mecanismos.

El motor de calentamiento principal: las corrientes de Foucault

Un campo magnético alterno induce corrientes eléctricas circulares dentro de cualquier material conductor colocado en su interior. Estas se denominan corrientes de Foucault.

Todo material tiene cierto nivel de resistencia eléctrica, que es la resistencia al flujo de corriente. A medida que las corrientes de Foucault fluyen contra esta resistencia interna, generan calor similar a la fricción. Esto se conoce como calentamiento Joule o I²R.

Un material con mayor resistividad generará más calor a partir de la misma cantidad de corriente, lo que hará que se caliente de manera más efectiva.

La ventaja ferromagnética: el calentamiento por histéresis

Este segundo y potente efecto de calentamiento solo ocurre en materiales ferromagnéticos como el hierro, el níquel, el cobalto y sus aleaciones por debajo de cierta temperatura.

Estos materiales están compuestos de diminutas regiones magnéticas llamadas dominios. El campo magnético rápidamente alterno obliga a estos dominios a invertir su polaridad magnética hacia adelante y hacia atrás millones de veces por segundo.

este rápido cambio crea una inmensa fricción interna, que genera un calor significativo. La histéresis suele ser el factor de calentamiento dominante al comienzo del ciclo, lo que permite velocidades de calentamiento extremadamente rápidas en materiales magnéticos.

Propiedades clave del material para el calentamiento por inducción

Dos propiedades principales del material determinan la eficiencia del calentamiento por inducción. Una tercera propiedad, la temperatura de Curie, define un límite crítico.

Permeabilidad magnética: el multiplicador magnético

La permeabilidad magnética es una medida de la capacidad de un material para soportar la formación de un campo magnético.

Los materiales ferromagnéticos tienen una permeabilidad muy alta. Concentran eficazmente las líneas del campo magnético, lo que da lugar a corrientes de Foucault mucho más fuertes y permite el potente efecto de calentamiento por histéresis. Los materiales no magnéticos como el aluminio y el cobre tienen una baja permeabilidad.

Resistividad eléctrica: el factor de "fricción"

La resistencia eléctrica es la oposición inherente del material al flujo de corriente eléctrica.

Aunque un material debe ser conductor para soportar las corrientes de Foucault, una conductividad muy alta (baja resistividad) es en realidad una desventaja. En materiales como el cobre, las corrientes de Foucault fluyen tan fácilmente que generan muy poco calor resistivo.

Un material con mayor resistividad, como el acero, crea más "fricción" contra las corrientes de Foucault, lo que da como resultado un calentamiento I²R más eficiente.

La temperatura de Curie: el "interruptor de apagado" magnético

Cada material ferromagnético tiene una temperatura de Curie. Por encima de esta temperatura, el material pierde sus propiedades magnéticas y su permeabilidad cae a la del espacio libre.

Para el acero, esto ocurre alrededor de los 770 °C (1420 °F). En ese momento, todo el calentamiento por histéresis se detiene instantáneamente. La velocidad de calentamiento disminuirá notablemente, ya que solo queda el mecanismo menos eficiente de corrientes de Foucault.

Comprender las compensaciones

Elegir un material rara vez se trata solo de la eficiencia del calentamiento. La función final del material es primordial, lo que crea la necesidad de compromisos cuidadosos.

Eficiencia frente a requisitos de la aplicación

El material más eficiente para calentar, como un acero simple con bajo contenido de carbono, puede no satisfacer las necesidades de la pieza final, que podría requerir la resistencia a la corrosión del acero inoxidable o el poco peso del aluminio.

Debe equilibrar el proceso ideal con el resultado requerido. Por ejemplo, si necesita soldar por inducción una pieza de acero inoxidable, debe aceptar que un grado no magnético (como el 304) se calentará mucho más lentamente que uno magnético (como el 430).

El papel crítico de la frecuencia

La frecuencia del campo magnético alterno es una variable de proceso clave que se puede ajustar para compensar las propiedades del material.

Los materiales no magnéticos y de baja resistividad como el aluminio requieren frecuencias muy altas para generar suficiente calor. En contraste, las piezas grandes de acero magnético se calientan mejor con bajas frecuencias que permiten que el campo magnético penetre más profundamente en la pieza.

Geometría de la pieza y acoplamiento

La forma, el tamaño y el grosor de la pieza de trabajo también afectan drásticamente a la eficiencia. Una pieza delgada y plana se acopla al campo magnético de manera diferente que una barra gruesa y redonda. El diseño de la bobina de inducción debe coincidir con la geometría y el material de la pieza para una transferencia de energía óptima.

Tomar la decisión correcta para su objetivo

Su elección de material influye directamente en el tiempo del proceso, el consumo de energía y los requisitos del equipo. Base su decisión en el objetivo principal de su aplicación.

- Si su enfoque principal es la máxima velocidad y eficiencia de calentamiento: Elija materiales ferromagnéticos como los aceros al carbono o el hierro fundido. Su alta permeabilidad y resistividad proporcionan los resultados más rápidos y eficientes energéticamente.

- Si su enfoque principal es calentar una pieza resistente a la corrosión: Seleccione un grado magnético de acero inoxidable (como la serie 400) en lugar de un grado austenítico no magnético (como la serie 300) siempre que sea posible para mejorar la velocidad de calentamiento.

- Si debe calentar un material no ferroso como el aluminio o el cobre: Prepárese para un proceso menos eficiente. Es probable que necesite una fuente de alimentación capaz de suministrar mayor potencia a una frecuencia mucho mayor para lograr la velocidad de calentamiento deseada.

Al comprender cómo interactúan las propiedades fundamentales de un material con un campo magnético, puede tomar decisiones informadas que aseguren un proceso de calentamiento por inducción predecible y exitoso.

Tabla de resumen:

| Categoría de material | Propiedad clave | Eficiencia de calentamiento | Ideal para |

|---|---|---|---|

| Ferromagnético (p. ej., Acero, Hierro) | Alta permeabilidad magnética y alta resistividad | Excelente (Histéresis + Corrientes de Foucault) | Calentamiento rápido y eficiente (forja, endurecimiento) |

| Conductor no ferroso (p. ej., Aluminio, Cobre) | Baja permeabilidad y baja resistividad | Baja (Solo corrientes de Foucault) | Aplicaciones que requieren propiedades del material como poco peso/conductividad |

| Acero inoxidable magnético (p. ej., Serie 430) | Alta permeabilidad y resistividad moderada | Buena | Piezas resistentes a la corrosión que necesitan un calentamiento más rápido |

| Acero inoxidable no magnético (p. ej., Serie 304) | Baja permeabilidad y resistividad moderada | Pobre | Aplicaciones donde la resistencia a la corrosión es crítica |

Optimice su proceso de calentamiento por inducción con KINTEK

Elegir el material adecuado es solo el primer paso. Lograr resultados precisos, eficientes y repetibles requiere el equipo y la experiencia adecuados.

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, que satisfacen diversas necesidades de calentamiento de laboratorio y procesamiento de materiales. Ya sea que trabaje con metales ferromagnéticos, aleaciones no ferrosas o materiales especializados, nuestras soluciones están diseñadas para ofrecer un control y una fiabilidad superiores.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir la solución de calentamiento perfecta para sus requisitos.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el revestimiento básico de un horno de inducción? El núcleo diseñado para una fusión segura y eficiente

- ¿Qué tan eficientes son los hornos de inducción? Desbloquee una fusión más rápida y una calidad superior

- ¿Cuál es la función del equipo de fusión por arco de vacío? Creación de aleaciones de ferrocromo (CrFe) de alta pureza

- ¿Qué es un horno de inducción de alta frecuencia? Logre una fusión de metales rápida, limpia y precisa

- ¿Cómo funciona una forja de inducción? Desbloquea el poder del calentamiento electromagnético

- ¿Cuál es la función de un horno de fusión por inducción al vacío de frecuencia media? Dominio de la pureza en el acero inoxidable S30403

- ¿Cómo puedo mejorar la eficiencia de mi horno de inducción? Una guía sistemática para reducir costes y aumentar la producción

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales