En esencia, la deposición química de vapor (CVD) es un proceso que construye una película delgada sólida de alto rendimiento sobre una superficie a partir de una reacción química en una fase gaseosa. Se introduce un precursor químico volátil en una cámara de vacío que contiene el objeto a recubrir. Cuando la cámara se calienta, el gas precursor reacciona o se descompone en la superficie caliente del objeto, depositando un recubrimiento uniforme y de alta pureza átomo por átomo.

La deposición química de vapor no es simplemente rociar un material sobre una superficie; es un método para hacer crecer una nueva capa sólida de alta pureza directamente sobre un sustrato a través de una reacción química controlada, valorada por su capacidad para crear películas excepcionalmente duraderas y uniformes.

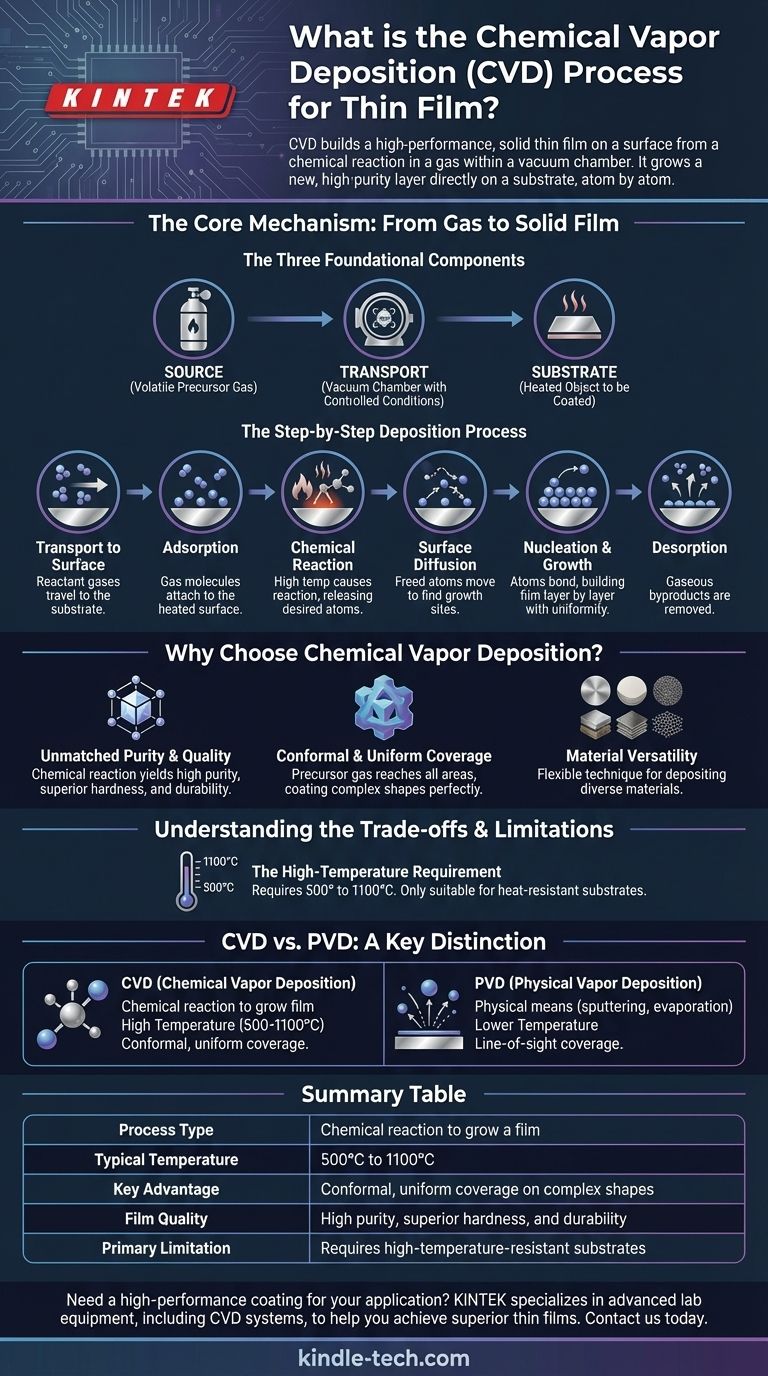

El Mecanismo Central: De Gas a Película Sólida

Para comprender cómo funciona la CVD, es mejor desglosarla en sus componentes fundamentales y la secuencia precisa de eventos que transforman un gas en un recubrimiento sólido.

Los Tres Componentes Fundamentales

Todo proceso de deposición por vacío, incluida la CVD, involucra tres elementos clave.

- La Fuente: En la CVD, la fuente no es un bloque sólido de material, sino uno o más gases precursores volátiles. Estos son productos químicos elegidos específicamente para contener los átomos necesarios para la película final.

- El Transporte: Los gases precursores se transportan a una cámara de vacío sellada donde las condiciones como la presión y la temperatura se controlan con precisión.

- El Sustrato: Este es el objeto o material que se va a recubrir. Se calienta a una temperatura de reacción específica, lo cual es fundamental para impulsar el proceso de deposición.

El Proceso de Deposición Paso a Paso

Una vez que los gases precursores ingresan a la cámara y alcanzan el sustrato calentado, comienza una cadena de reacción altamente controlada de seis pasos.

- Transporte a la Superficie: Los gases reactivos viajan a través de la cámara de vacío y llegan a la superficie del sustrato.

- Adsorción: Las moléculas de gas se adhieren físicamente, o se adsorben, a la superficie caliente del sustrato.

- Reacción Química: La alta temperatura del sustrato actúa como catalizador, haciendo que las moléculas de gas adsorbidas reaccionen o se descompongan, liberando los átomos deseados para la película.

- Difusión Superficial: Estos átomos recién liberados se mueven a través de la superficie para encontrar ubicaciones estables, conocidas como sitios de crecimiento.

- Nucleación y Crecimiento: Los átomos se unen a los sitios de crecimiento, formando una nueva capa sólida. Este proceso se repite, construyendo la película capa por capa con una uniformidad excepcional.

- Desorción: Los subproductos gaseosos de la reacción química se desprenden de la superficie y son transportados por el sistema de vacío.

¿Por Qué Elegir la Deposición Química de Vapor?

La CVD se elige sobre otros métodos cuando la calidad y las propiedades de la película final son la principal preocupación. Su proceso de crecimiento ascendente único proporciona ventajas distintas.

Pureza y Calidad Inigualables

Debido a que la película se construye a partir de una reacción química en lugar de un material fuente fundido, puede lograr una pureza mucho mayor. Los recubrimientos resultantes son conocidos por su dureza superior y resistencia al daño en comparación con otros métodos.

Cobertura Conforme y Uniforme

El gas precursor puede alcanzar cada área expuesta del sustrato, independientemente de su forma. Esto permite que la CVD produzca un recubrimiento perfectamente uniforme y conforme que cubre uniformemente componentes tridimensionales complejos.

Versatilidad de Materiales

La CVD es una técnica extremadamente flexible capaz de depositar una amplia gama de materiales. Esto incluye desde recubrimientos metálicos y cerámicos simples hasta materiales avanzados como el grafeno.

Comprender las Compensaciones y Limitaciones

A pesar de sus ventajas, la CVD no es la solución para todas las aplicaciones. Su limitación principal es una consecuencia directa de su mecanismo central.

El Requisito de Alta Temperatura

La CVD es un proceso caliente. Las temperaturas de deposición generalmente se encuentran en el rango de 500° a 1100°C. Este calor intenso es necesario para impulsar las reacciones químicas en la superficie del sustrato.

Este requisito significa que la CVD solo es adecuada para sustratos que pueden soportar estas altas temperaturas sin derretirse, deformarse o degradarse.

CVD frente a PVD: Una Distinción Clave

La principal alternativa a la CVD es la deposición física de vapor (PVD). Los métodos de PVD como la pulverización catódica o la evaporación utilizan medios físicos (por ejemplo, bombardeo de plasma o fusión) para convertir un material fuente sólido en un vapor, que luego se condensa en el sustrato. Los procesos de PVD a menudo operan a temperaturas mucho más bajas, lo que los hace adecuados para plásticos y otros materiales sensibles al calor.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la técnica de deposición correcta requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima dureza, pureza y durabilidad en un sustrato resistente al calor: La CVD es la opción superior para crear una película integrada y de alto rendimiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura, como un polímero o ciertas aleaciones: Debe buscar un proceso de menor temperatura como la deposición física de vapor (PVD).

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en un componente complejo y no de línea de visión: La naturaleza en fase gaseosa de la CVD le otorga una ventaja distintiva para ofrecer una cobertura conforme.

En última instancia, comprender la diferencia fundamental entre hacer crecer químicamente una película (CVD) y depositarla físicamente (PVD) es la clave para tomar una decisión informada.

Tabla Resumen:

| Aspecto Clave | Detalle del Proceso CVD |

|---|---|

| Tipo de Proceso | Reacción química para hacer crecer una película |

| Temperatura Típica | 500°C a 1100°C |

| Ventaja Clave | Cobertura conforme y uniforme en formas complejas |

| Calidad de la Película | Alta pureza, dureza y durabilidad superiores |

| Limitación Principal | Requiere sustratos resistentes a altas temperaturas |

¿Necesita un recubrimiento de alto rendimiento para su aplicación?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarle a lograr películas delgadas superiores con una pureza y durabilidad inigualables. Nuestra experiencia está diseñada para satisfacer las necesidades precisas de la investigación y el desarrollo de laboratorio.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento y brindarle el rendimiento de material que requiere. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza