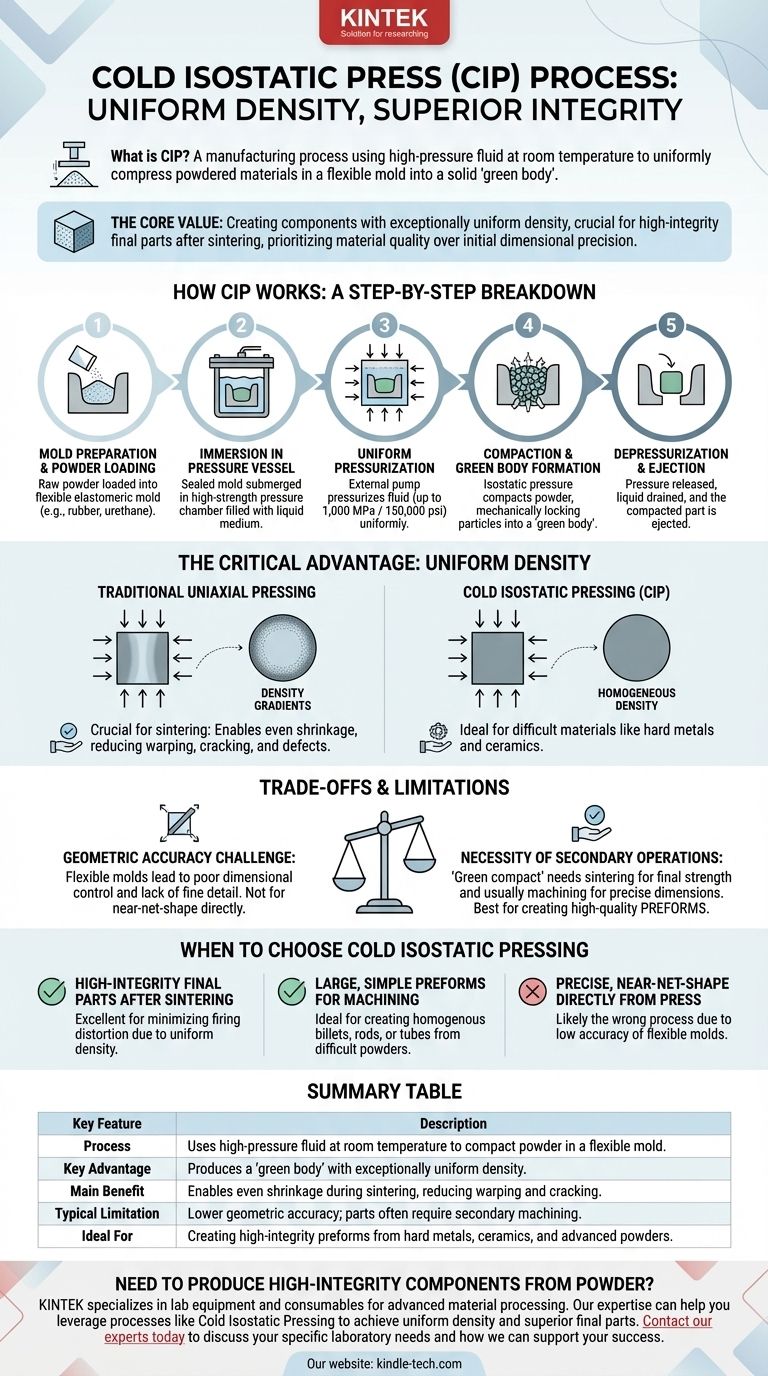

En esencia, el Prensado Isostático en Frío (CIP) es un proceso de fabricación que utiliza fluidos a alta presión a temperatura ambiente para comprimir uniformemente materiales en polvo. El polvo se sella en un molde flexible y se sumerge en un líquido, que luego se presuriza por todos los lados para compactar el polvo en una forma sólida y cohesiva conocida como "cuerpo verde".

El verdadero valor del CIP no es simplemente crear una forma sólida, sino crear un componente con una densidad excepcionalmente uniforme. Esta uniformidad es la clave para producir piezas finales de alta integridad después del posterior sinterizado, incluso si esto significa sacrificar la precisión dimensional inicial.

Cómo funciona el prensado isostático en frío: un desglose paso a paso

El proceso CIP es conceptualmente simple pero potente en su ejecución. Transforma el polvo suelto en un objeto sólido mediante la aplicación metódica de una presión inmensa y uniforme.

Paso 1: Preparación del molde y carga de polvo

Primero, la materia prima en forma de polvo se carga en un molde elastomérico flexible. Estos moldes suelen estar hechos de materiales como caucho, uretano o cloruro de polivinilo que pueden deformarse fácilmente bajo presión.

Paso 2: Inmersión en el recipiente a presión

El molde lleno y sellado se coloca dentro de una cámara de presión de alta resistencia. Este recipiente está diseñado para soportar cargas cíclicas severas de presiones extremadamente altas.

Paso 3: Presurización uniforme

La cámara se llena con un medio líquido, generalmente agua con un inhibidor de corrosión o un aceite especializado. Una bomba externa presuriza este fluido, a veces a niveles tan altos como 1.000 MPa (150.000 psi).

Paso 4: Compactación y formación del cuerpo verde

El líquido transmite la presión de manera igual y simultánea a cada superficie del molde flexible. Esta presión isostática colapsa el molde, compactando las partículas de polvo en su interior y uniéndolas mecánicamente. La pieza sólida resultante se denomina "compacto verde" o "cuerpo verde".

Paso 5: Despresurización y eyección

Después de una breve retención, se libera la presión y se drena el líquido. El molde vuelve a su forma original, lo que permite una fácil extracción de la pieza recién formada y compactada.

La ventaja crítica: densidad uniforme

La característica definitoria del CIP es la calidad del componente que produce. A diferencia de otros métodos de prensado, el uso de presión de fluidos garantiza un resultado singularmente homogéneo.

Por qué es importante la presión isostática

En el prensado uniaxial tradicional, donde la presión se aplica desde una o dos direcciones, los gradientes de densidad son comunes. Las áreas más cercanas a la prensa son más densas que las del centro. La presión isostática elimina este problema, asegurando que cada parte del componente tenga una densidad consistente.

El beneficio para el post-procesamiento

Esta densidad uniforme es crucial para las operaciones secundarias, especialmente la sinterización (cocción a altas temperaturas para unir completamente las partículas). Un cuerpo verde de densidad uniforme se encogerá de manera predecible y uniforme durante la sinterización, reduciendo drásticamente el riesgo de deformaciones, grietas o defectos internos.

Aplicaciones para materiales difíciles

El CIP es excepcionalmente adecuado para polvos difíciles de prensar utilizando métodos convencionales. Esto incluye metales duros, cerámicas y otros materiales avanzados que no se compactan fácilmente bajo fuerza direccional.

Comprensión de las compensaciones y limitaciones

Aunque potente, el CIP no es una solución universal. Sus características únicas crean compensaciones específicas que son fundamentales para comprender.

El desafío de la precisión geométrica

La principal desventaja del CIP es su baja precisión geométrica. El mismo molde flexible que permite una presión uniforme también da como resultado un control dimensional deficiente y una falta de detalles finos. La forma final no tendrá tolerancias estrictas directamente al salir de la prensa.

La necesidad de operaciones secundarias

Una pieza fabricada por CIP casi nunca es un producto terminado. El "compacto verde" tiene la consistencia de la tiza y requiere un proceso de sinterización posterior para lograr su resistencia final y propiedades materiales.

Además, debido a la baja precisión geométrica, la mayoría de las piezas CIP requieren un mecanizado final para cumplir con especificaciones dimensionales precisas. Se considera mejor como un proceso para crear preformas de alta calidad.

Cuándo elegir el prensado isostático en frío

La selección del CIP depende completamente de su objetivo final para el material y los requisitos finales del componente.

- Si su objetivo principal es producir piezas finales de alta integridad y sin defectos después de la sinterización: El CIP es una excelente opción porque su densidad uniforme minimiza la distorsión y el agrietamiento relacionados con la cocción.

- Si su objetivo principal es crear preformas grandes y simples para un mecanizado posterior: El CIP es ideal para crear lingotes, varillas o tubos homogéneos a partir de polvos que de otro modo serían difíciles de compactar.

- Si su objetivo principal es lograr una pieza precisa, casi a medida, directamente de la prensa: Es probable que el CIP sea el proceso incorrecto debido a la baja precisión inherente de sus moldes flexibles.

Al comprender su papel como paso preparatorio para crear estructuras de materiales superiores, puede aprovechar el CIP para lograr una calidad inigualable en su producto final.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Proceso | Utiliza fluido a alta presión a temperatura ambiente para compactar polvo en un molde flexible. |

| Ventaja clave | Produce un 'cuerpo verde' con una densidad excepcionalmente uniforme. |

| Beneficio principal | Permite una contracción uniforme durante la sinterización, reduciendo la deformación y el agrietamiento. |

| Limitación típica | Menor precisión geométrica; las piezas a menudo requieren mecanizado secundario. |

| Ideal para | Crear preformas de alta integridad a partir de metales duros, cerámicas y polvos avanzados. |

¿Necesita producir componentes de alta integridad a partir de polvo?

KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento de materiales avanzados. Nuestra experiencia puede ayudarle a aprovechar procesos como el Prensado Isostático en Frío para lograr una densidad uniforme y piezas finales superiores. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas

- ¿Qué es la compresión de tabletas en la industria farmacéutica? El proceso central para producir formas farmacéuticas orales sólidas

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Qué es la técnica de pastilla prensada? Una guía para crear muestras sólidas uniformes a partir de polvo