En los términos más simples, la compresión de tabletas es el proceso de fabricación central en la industria farmacéutica para convertir una formulación de fármaco en polvo o granulado en una forma farmacéutica oral sólida conocida como tableta. Esto se logra compactando la formulación dentro de una cavidad de matriz utilizando dos punzones de alta presión dentro de una máquina llamada prensa de tabletas.

La conclusión crítica es que la compresión de tabletas no se trata simplemente de compactación. Es un proceso de ingeniería preciso y de múltiples etapas donde la ciencia de la formulación y la precisión mecánica convergen para asegurar que cada tableta tenga la dosificación, estabilidad e integridad física correctas requeridas para un medicamento seguro y efectivo.

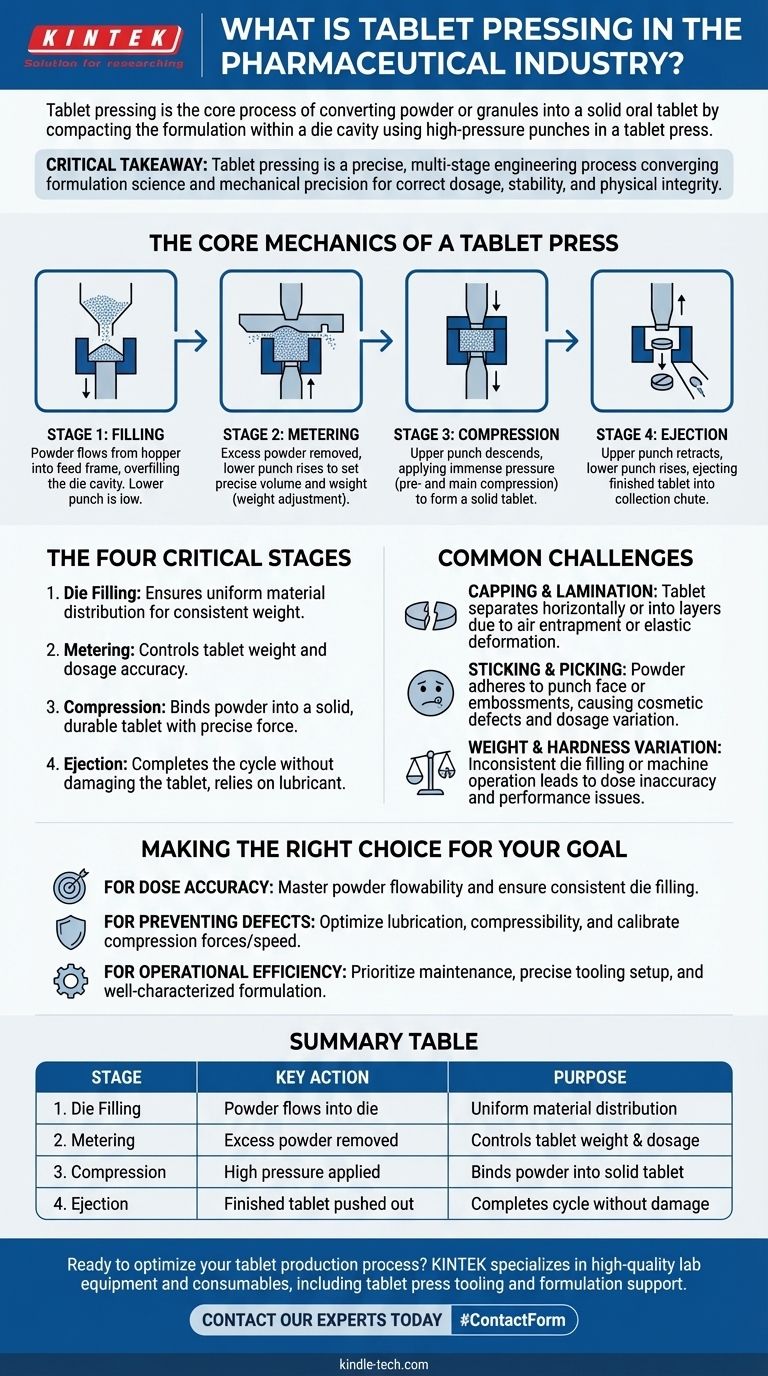

La mecánica central de una prensa de tabletas

Para entender la compresión de tabletas, primero debe entender la máquina que lo hace posible. El proceso gira en torno a unos pocos componentes clave que trabajan en perfecta sincronización.

Los actores clave: Punzones y matrices

El corazón de cualquier prensa de tabletas es el utillaje: un conjunto de punzones superior e inferior y una matriz. La matriz es una cavidad mecanizada con precisión que define la forma y el diámetro de la tableta.

El punzón inferior forma la parte inferior de la cavidad de la matriz, mientras que el punzón superior desciende para aplicar la fuerza de compresión principal.

La etapa de llenado

El proceso comienza con el polvo formulado, a menudo una granulación, contenido en una tolva. Este material fluye hacia un marco de alimentación, que distribuye el polvo sobre la mesa de la matriz.

A medida que la matriz pasa por debajo del marco de alimentación, el punzón inferior se encuentra en una posición baja, permitiendo que la cavidad de la matriz se llene en exceso con el polvo.

La etapa de compresión

Una vez llena, el punzón inferior se eleva a una altura específica, empujando el exceso de polvo para asegurar un volumen preciso y repetible —y por lo tanto un peso— en la matriz. Esto se llama dosificación o ajuste de peso.

El punzón superior desciende entonces dentro de la matriz, y ambos punzones pasan entre grandes rodillos que aplican una presión inmensa y controlada. Esta fuerza compacta las partículas de polvo, uniéndolas para formar una tableta sólida. Muchas prensas modernas utilizan una compresión de dos pasos: una ligera pre-compresión para eliminar el aire, seguida de la compresión principal.

La etapa de eyección

Después de la compresión principal, el punzón superior se retrae. El punzón inferior se eleva entonces, empujando la tableta terminada hacia arriba y fuera de la matriz, donde es arrastrada a una rampa de recolección. Este ciclo se repite miles de veces por minuto en las prensas rotatorias modernas.

Del polvo a la píldora: Las cuatro etapas críticas

Aunque la mecánica implica punzones y matrices, el proceso en sí puede dividirse en cuatro etapas distintas y críticas que deben controlarse perfectamente.

1. Llenado de la matriz

Este es el paso fundamental. La formulación en polvo debe fluir de manera uniforme y consistente desde la tolva hacia la cavidad de la matriz. Un flujo inconsistente es una causa principal de variación en el peso de la tableta.

2. Dosificación (Ajuste de peso)

Después de que la matriz se llena en exceso, una cuchilla rascadora retira el polvo sobrante. La altura del punzón inferior en esta etapa se ajusta con precisión para controlar el volumen de polvo que queda en la matriz, lo que determina directamente el peso y la dosificación de la tableta.

3. Compresión

Aquí es donde se forma la tableta. La fuerza aplicada por los punzones debe ser suficiente para crear una tableta dura y duradera, pero no tan alta como para causar defectos como la laminación o el capping. Esta fuerza es un parámetro crítico del proceso.

4. Eyección

La tableta final debe ser expulsada de la matriz limpiamente sin agrietarse ni astillarse. Esto depende de una configuración adecuada de la prensa y, crucialmente, de la cantidad correcta de lubricante en la formulación en polvo.

Comprendiendo las compensaciones y los desafíos comunes

La compresión de tabletas es una ciencia, pero se enfrenta a desafíos de fabricación comunes que pueden comprometer la calidad del producto. Comprenderlos es clave para la resolución de problemas.

Capping y laminación

El capping ocurre cuando la parte superior de la tableta se separa horizontalmente, mientras que la laminación es cuando la tableta se separa en dos o más capas distintas. Esto a menudo es causado por el aire atrapado en el polvo durante la compresión o por una formulación que se deforma elásticamente en lugar de unirse.

Adherencia (Sticking) y pegado (Picking)

El adherencia (sticking) ocurre cuando la formulación en polvo se adhiere a la cara plana del punzón. El pegado (picking) es una versión más específica donde el material se atasca en los pequeños detalles de un logotipo o letra en relieve en la cara del punzón. Ambos resultan en tabletas cosméticamente feas y pueden afectar la uniformidad de la dosificación. Esto suele ser un signo de lubricación inadecuada o problemas de humedad en la formulación.

Variación de peso y dureza

Asegurar que cada tableta tenga el mismo peso y dureza es innegociable para la precisión y el rendimiento de la dosis. La variación a menudo se remonta a una mala fluidez del polvo en la matriz o a un funcionamiento inconsistente de la máquina. Una tableta demasiado blanda puede desmoronarse, mientras que una demasiado dura puede no disolverse correctamente en el cuerpo.

Tomando la decisión correcta para su objetivo

Optimizar el proceso de compresión de tabletas requiere equilibrar la formulación, la configuración de la máquina y el resultado deseado.

- Si su enfoque principal es la precisión de la dosis: Domine la fluidez del polvo y asegure un llenado de la matriz consistente y uniforme. Esta es la base del control de peso.

- Si su enfoque principal es prevenir defectos físicos: Preste mucha atención a la lubricación y compresibilidad de la formulación, y calibre cuidadosamente las fuerzas de compresión y la velocidad de la prensa.

- Si su enfoque principal es la eficiencia operativa: Priorice el mantenimiento rutinario de la máquina, la configuración precisa del utillaje y una formulación bien caracterizada que se sepa que funciona sin problemas.

Dominar los principios de la compresión de tabletas es fundamental para la producción consistente y confiable de medicamentos orales sólidos seguros y efectivos.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Llenado de la matriz | El polvo fluye hacia la cavidad de la matriz | Asegura una distribución uniforme del material |

| 2. Dosificación | Se retira el exceso de polvo; el punzón inferior ajusta la altura | Controla el peso de la tableta y la precisión de la dosis |

| 3. Compresión | Los punzones superior e inferior aplican alta presión | Une el polvo en una tableta sólida y duradera |

| 4. Eyección | La tableta terminada es expulsada de la matriz | Completa el ciclo sin dañar la tableta |

¿Listo para optimizar su proceso de producción de tabletas? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la fabricación farmacéutica. Nuestra experiencia en utillaje para prensas de tabletas y soporte de formulación puede ayudarle a lograr una dosificación consistente, prevenir defectos como el capping y el sticking, y mejorar la eficiencia operativa. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de compresión de tabletas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas

- ¿Qué es la técnica de pastilla prensada? Una guía para crear muestras sólidas uniformes a partir de polvo

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Qué es una prensa de tabletas de un solo punzón? Tableteado de precisión para I+D y lotes pequeños