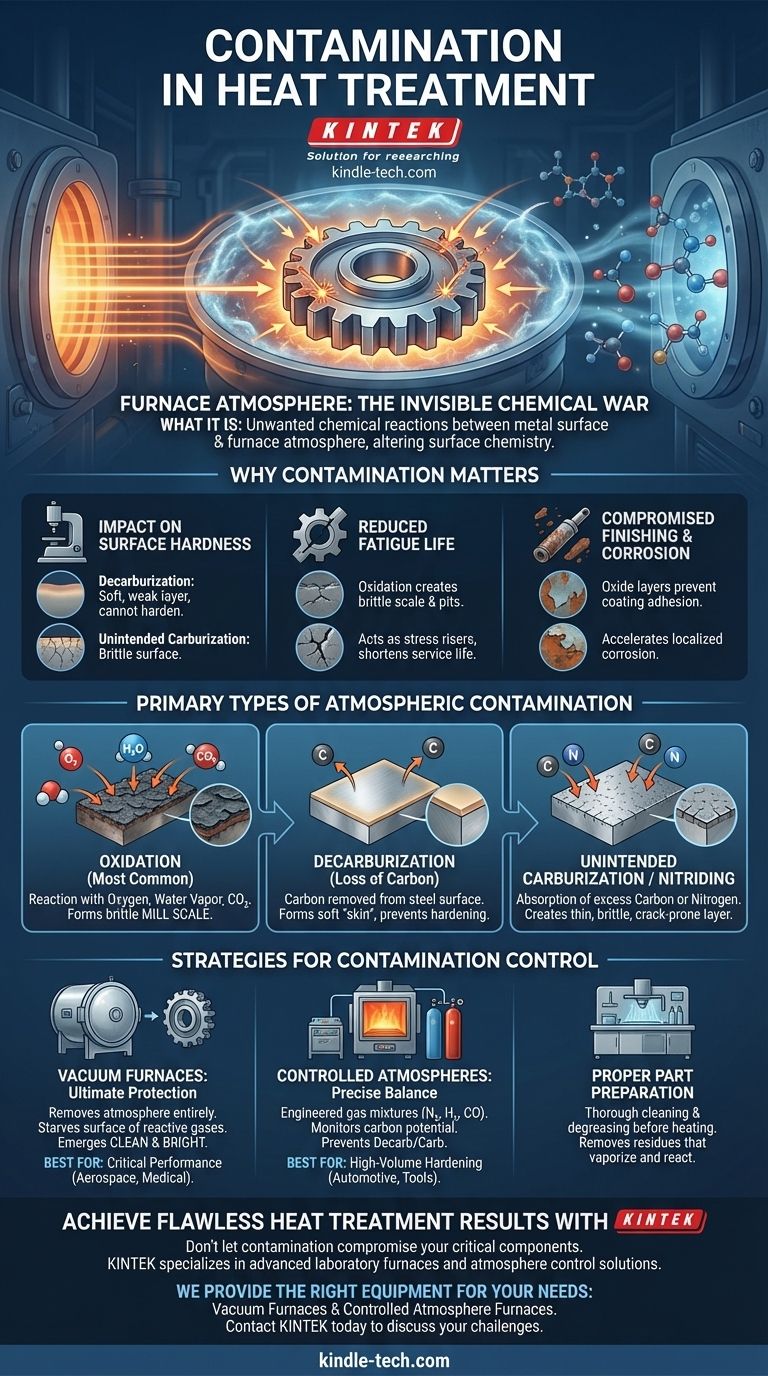

En el tratamiento térmico, la contaminación es cualquier reacción química no deseada entre la superficie de una pieza metálica y su entorno, principalmente la atmósfera del horno. Estas reacciones alteran la química superficial y la microestructura de la pieza, degradando a menudo sus propiedades mecánicas previstas, como la dureza, la vida a la fatiga y la resistencia a la corrosión. El objetivo del tratamiento térmico moderno es controlar estas reacciones superficiales tanto como controlar la temperatura.

El desafío central del tratamiento térmico no es solo calentar y enfriar el metal; se trata de gestionar la guerra química invisible que se libra en la superficie de la pieza. No controlar la atmósfera del horno significa que no está controlando las propiedades finales de su componente.

Por qué la contaminación es una preocupación crítica

La contaminación no es simplemente un problema estético; socava directamente el propósito del proceso de tratamiento térmico en sí. Los cambios que provoca pueden provocar fallos prematuros del componente.

Impacto en la dureza superficial

Muchos tratamientos térmicos, como el endurecimiento del acero, dependen de un contenido preciso de carbono en la superficie. La contaminación ataca directamente esto.

La descarburación es la pérdida de carbono de la superficie, lo que crea una capa blanda y débil que no se puede endurecer adecuadamente. La carburación no deseada es lo contrario, donde se absorbe un exceso de carbono, lo que puede hacer que la superficie sea demasiado frágil.

Reducción de la vida útil a la fatiga

La contaminación, como la oxidación, crea una capa de cascarilla rugosa y quebradiza en la superficie. Esta cascarilla puede desprenderse, dejando fosas y grietas microscópicas.

Estos defectos superficiales actúan como concentradores de tensiones, creando puntos de inicio para que se formen y propaguen grietas de fatiga bajo carga cíclica, acortando significativamente la vida útil del componente.

Compromiso del acabado y la corrosión

Una superficie contaminada es químicamente diferente del metal base. Esto puede causar problemas con los pasos de fabricación posteriores.

Las capas de óxido pueden impedir una adhesión adecuada de recubrimientos como pintura o chapado. También pueden crear células galvánicas que aceleran la corrosión localizada.

Los principales tipos de contaminación atmosférica

A temperaturas elevadas, las superficies metálicas son muy reactivas. Los gases dentro del horno son los principales agentes de contaminación.

Oxidación: La amenaza más común

La oxidación es la reacción de la superficie metálica con oxígeno, vapor de agua (H₂O) o dióxido de carbono (CO₂). Esta es la forma más común de contaminación.

Forma una capa de óxido metálico, a menudo denominada cascarilla de laminación. Esta cascarilla normalmente debe eliminarse mediante operaciones secundarias costosas como el chorreado o el decapado ácido.

Descarburación: La pérdida de carbono

Para los aceros, la descarburación es una preocupación importante. Ocurre cuando los gases de la atmósfera reaccionan con el carbono de las capas superficiales del acero y lo eliminan.

El resultado es una "piel" blanda en la pieza que no responderá al endurecimiento. Esto es particularmente perjudicial para los componentes que dependen de una alta dureza superficial para la resistencia al desgaste, como engranajes y rodamientos.

Carburación o nitruración no deseadas

También puede ocurrir el problema opuesto. Si la atmósfera del horno tiene una concentración excesivamente alta de monóxido de carbono o gases que contienen nitrógeno (como el amoníaco), la superficie del metal puede absorber estos elementos.

Aunque a veces se hace intencionadamente (en procesos llamados carburación o nitruración), esta absorción no deseada puede crear una capa superficial delgada y extremadamente frágil propensa a astillarse o agrietarse.

Estrategias para el control de la contaminación

Prevenir la contaminación requiere aislar la pieza metálica caliente de una atmósfera reactiva. El método elegido depende del material, el proceso y la calidad requerida de la pieza final.

Hornos de vacío: La protección definitiva

La forma más eficaz de prevenir la contaminación atmosférica es eliminar por completo la atmósfera.

En un horno de vacío, se extrae el aire antes de que comience el calentamiento. Esto priva a la superficie de gases reactivos como el oxígeno, asegurando que la pieza salga limpia y brillante con su química superficial original intacta.

Atmósferas controladas: Un equilibrio preciso

Para muchas aplicaciones, crear una atmósfera diseñada con precisión es una solución más rentable.

Estas atmósferas utilizan mezclas específicas de gases (como nitrógeno, hidrógeno y monóxido de carbono) para crear un entorno que es químicamente neutro o incluso beneficioso para la superficie de la pieza. El "potencial de carbono" del gas se monitoriza y controla cuidadosamente para evitar la descarburación o la carburación no deseada.

Preparación adecuada de la pieza

La contaminación no solo proviene de la atmósfera del horno. También puede provenir de las propias piezas.

Los residuos de fluidos de corte, inhibidores de óxido o incluso huellas dactilares pueden vaporizarse a altas temperaturas y causar reacciones superficiales no deseadas. La limpieza y desengrase exhaustivos de las piezas antes del tratamiento térmico es un primer paso fundamental.

Tomar la decisión correcta para su aplicación

Seleccionar el nivel correcto de control atmosférico es un equilibrio entre los requisitos metalúrgicos, la calidad final de la pieza y el coste.

- Si su enfoque principal es el rendimiento y el acabado críticos (aeroespacial, médico): Un horno de vacío es innegociable. Proporciona el mayor nivel de pureza y garantiza que las propiedades superficiales no se vean comprometidas.

- Si su enfoque principal es el endurecimiento constante y de gran volumen (engranajes automotrices, herramientas): Un horno de atmósfera controlada ofrece el mejor equilibrio entre rendimiento y coste, permitiendo un control preciso del carbono superficial.

- Si su enfoque principal es el tratamiento en masa donde el acabado superficial no es crítico (recochido de materia prima): Pueden ser aceptables hornos más sencillos con menos control atmosférico, pero debe tener en cuenta los pasos posteriores al procesamiento, como el granallado para eliminar la cascarilla.

En última instancia, controlar la atmósfera invisible del horno es la clave para lograr resultados visibles, fiables y consistentes en sus componentes tratados térmicamente.

Tabla de resumen:

| Tipo de contaminación | Causa principal | Efecto negativo clave |

|---|---|---|

| Oxidación | Reacción con O₂, H₂O o CO₂ | Forma cascarilla quebradiza, reduce la vida a la fatiga |

| Descarburación | Pérdida de carbono de la superficie del acero | Crea una capa blanda, impide el endurecimiento adecuado |

| Carburación/Nitruración no deseada | Absorción de exceso de carbono/nitrógeno | Crea una superficie frágil, propensa a astillarse |

Logre resultados de tratamiento térmico impecables con KINTEK

No permita que la contaminación comprometa la integridad de sus componentes críticos. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de control de atmósfera diseñadas para prevenir la oxidación, la descarburación y otras reacciones superficiales.

Le proporcionamos el equipo adecuado para sus necesidades:

- Hornos de vacío: Para la máxima protección de piezas de alto valor en aplicaciones aeroespaciales y médicas.

- Hornos de atmósfera controlada: Para el endurecimiento preciso y de gran volumen de componentes automotrices y de herramientas.

Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para garantizar una dureza constante, una vida a la fatiga mejorada y un acabado superior, eliminando el procesamiento secundario costoso.

Contacte con KINTEK hoy mismo para analizar sus desafíos de tratamiento térmico y garantizar que sus componentes funcionen de manera fiable.

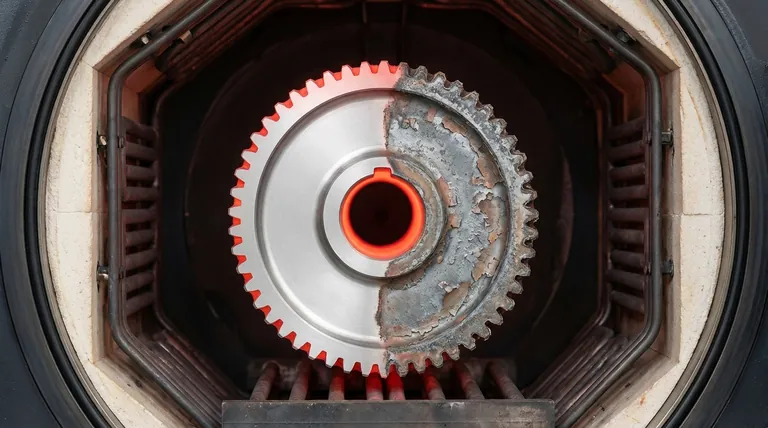

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la función de los hornos de alta precisión en el tratamiento térmico de reactores rápidos? Garantizar la integridad del material de grado nuclear

- ¿Qué es mejor, la fundición a baja presión o la fundición en molde permanente al vacío? Elegir el proceso adecuado para su componente

- ¿En qué se diferencia la soldadura fuerte (brazing) de la soldadura blanda (soldering)? Una guía para uniones más fuertes frente a uniones más blandas

- ¿Qué significa sinterizar metales? Una guía para la fusión en estado sólido para piezas resistentes y complejas

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Cómo funciona un horno VAR? Desvele los secretos del refinado de metales de alta pureza

- ¿Qué es la presión parcial en el tratamiento térmico al vacío? Prevenga el agotamiento de la aleación y asegure el control metalúrgico

- ¿Cuál es la función principal de los hornos de alta temperatura en la síntesis de Li_xScCl_{3+x}? Optimizar la pureza del electrolito de haluro