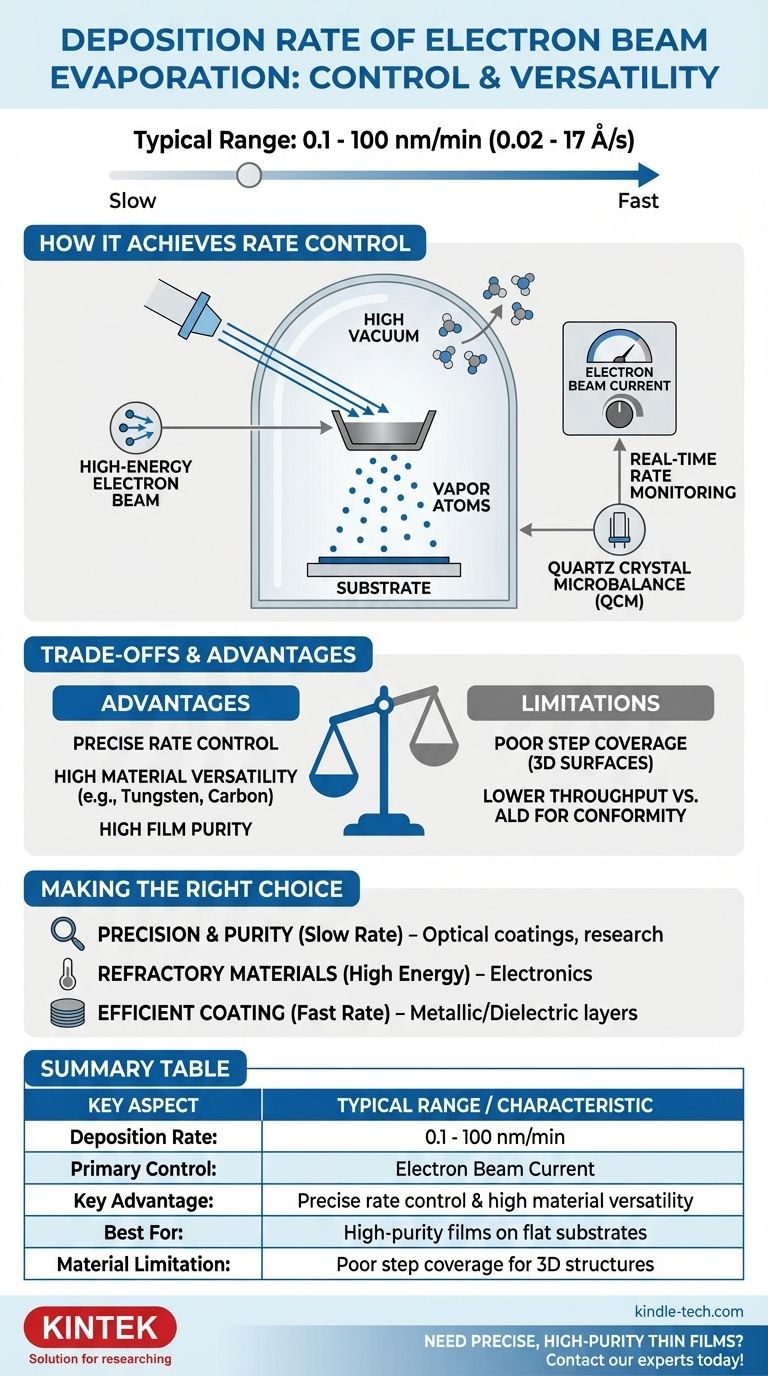

En la práctica, la tasa de deposición para la evaporación por haz de electrones (e-beam) es altamente controlable, oscilando típicamente entre 0.1 y 100 nanómetros por minuto (nm/min). Esta amplia ventana operativa, que se traduce en aproximadamente 0.02 a 17 Angstroms por segundo (Å/s), permite procesos tanto de crecimiento lento y meticuloso como de recubrimiento rápido y de alto rendimiento. La clave es que la tasa no es una propiedad fija, sino un parámetro ajustable central para el poder de esta técnica.

Si bien las cifras proporcionan una base, el verdadero valor de la evaporación por haz de electrones no reside en su velocidad absoluta, sino en su combinación única de control preciso de la tasa, versatilidad de materiales y alta pureza de la película, que a menudo son inalcanzables con otros métodos.

Cómo la Evaporación por Haz de Electrones Logra el Control de la Tasa

La tasa de deposición en un sistema de haz de electrones es una consecuencia directa de su diseño fundamental. No es un resultado arbitrario, sino una variable controlada con precisión mediante la energía suministrada al material fuente.

El Papel del Haz de Electrones

El corazón del proceso es un haz de electrones de alta energía, a menudo acelerado por voltajes de hasta 10 kV.

Este haz es guiado magnéticamente para impactar un material objetivo (el evaporante) alojado en un crisol. La energía cinética de los electrones se convierte en calor intenso y localizado tras el impacto.

Al ajustar la corriente del haz de electrones, se controla directamente la potencia suministrada al material. Una corriente más alta da como resultado más calor, una mayor presión de vapor y, por lo tanto, una tasa de deposición más rápida.

La Necesidad del Alto Vacío

La evaporación por haz de electrones se realiza en condiciones de alto vacío. Esto cumple dos propósitos críticos.

Primero, el vacío minimiza la contaminación al eliminar las moléculas de gas ambiente que de otro modo podrían incorporarse a la película en crecimiento, asegurando una alta pureza.

Segundo, permite que los átomos del material evaporado viajen en un camino recto y sin obstáculos de "línea de visión" desde la fuente hasta el sustrato, maximizando la eficiencia de la deposición.

Monitoreo de la Tasa en Tiempo Real

La mayoría de los sistemas modernos de haz de electrones incorporan un bucle de retroalimentación, típicamente utilizando un microbalanza de cristal de cuarzo (QCM).

El QCM mide la masa que se añade a su superficie en tiempo real, lo que se correlaciona directamente con la tasa de deposición. Esta información se retroalimenta al controlador del haz de electrones, que ajusta automáticamente la corriente del haz para mantener la tasa deseada con una precisión excepcional.

Comprender las Compensaciones

Ninguna técnica de deposición es perfecta para todos los escenarios. Elegir la evaporación por haz de electrones requiere comprender sus ventajas en el contexto de sus limitaciones.

Tasa frente a Otros Métodos de Deposición

En comparación con la pulverización catódica (sputtering), el haz de electrones a menudo puede lograr tasas de deposición más altas, especialmente para ciertos metales. Sin embargo, la pulverización catódica a veces puede ofrecer una mejor densidad y adhesión de la película.

En comparación con la Deposición por Capas Atómicas (ALD), que construye películas capa atómica por capa atómica, el haz de electrones es órdenes de magnitud más rápido. La compensación es que ALD proporciona una conformidad y un control de espesor inigualables, que el haz de electrones no puede igualar.

Versatilidad de Materiales Inigualable

El calentamiento intenso y localizado del haz de electrones es su mayor fortaleza.

Puede evaporar materiales con puntos de fusión extremadamente altos, como tungsteno, tantalio y carbono (grafito), que son imposibles de depositar con métodos de evaporación térmica más simples. Esto hace que el haz de electrones sea esencial para aplicaciones en electrónica avanzada y óptica de alta temperatura.

Limitación de la Línea de Visión

Debido a que el vapor viaja en línea recta, la evaporación por haz de electrones proporciona una mala "cobertura de escalones". No puede recubrir eficazmente las paredes laterales de trincheras profundas o superficies tridimensionales complejas.

Esto lo hace más adecuado para depositar películas en sustratos relativamente planos como obleas, placas de vidrio o componentes ópticos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la evaporación por haz de electrones depende completamente de sus requisitos específicos de material y la geometría de la aplicación.

- Si su enfoque principal es la precisión y la pureza de la película: La capacidad de tasa lenta (hasta 0.1 nm/min) y el entorno de alto vacío hacen que el haz de electrones sea ideal para crear recubrimientos ópticos complejos o dispositivos electrónicos de grado de investigación.

- Si su enfoque principal es la deposición de materiales refractarios o dieléctricos: La alta energía del haz de electrones lo convierte en uno de los pocos, y a menudo el mejor, métodos para depositar materiales de alto punto de fusión.

- Si su enfoque principal es el recubrimiento eficiente de superficies planas: El extremo superior del rango de tasa de deposición (~100 nm/min) permite una producción rentable y de alto rendimiento de capas metálicas y dieléctricas.

En última instancia, comprender la tasa controlable de la evaporación por haz de electrones es clave para aprovechar sus capacidades únicas en las aplicaciones de película delgada más exigentes.

Tabla Resumen:

| Aspecto Clave | Rango Típico / Característica |

|---|---|

| Tasa de Deposición | 0.1 - 100 nm/min (0.02 - 17 Å/s) |

| Control Principal | Corriente del Haz de Electrones |

| Ventaja Principal | Control preciso de la tasa y alta versatilidad de materiales |

| Mejor para | Películas de alta pureza en sustratos planos |

| Limitación de Material | Mala cobertura de escalones para estructuras 3D |

¿Necesita películas delgadas precisas y de alta pureza para su laboratorio? KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas de evaporación por haz de electrones. Nuestras soluciones ofrecen el control de deposición exacto y la versatilidad de materiales que exigen su investigación o producción. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos mejorar sus procesos de película delgada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura