En esencia, un reactor de pirólisis es un recipiente especializado diseñado para descomponer térmicamente material en un ambiente libre de oxígeno. El diseño específico de un reactor no es único para todos; en cambio, existen varios tipos distintos, cada uno diseñado para controlar la transferencia de calor y el flujo de material de una manera que prioriza una salida específica, como biocarbón, bio-aceite o gases combustibles.

La elección del diseño de un reactor de pirólisis es fundamentalmente una decisión sobre cómo gestionar el calor. La velocidad y el método de transferencia de calor dictan la eficiencia del proceso y, lo que es más importante, determinan la proporción final de productos sólidos (biocarbón), líquidos (bio-aceite) y gaseosos.

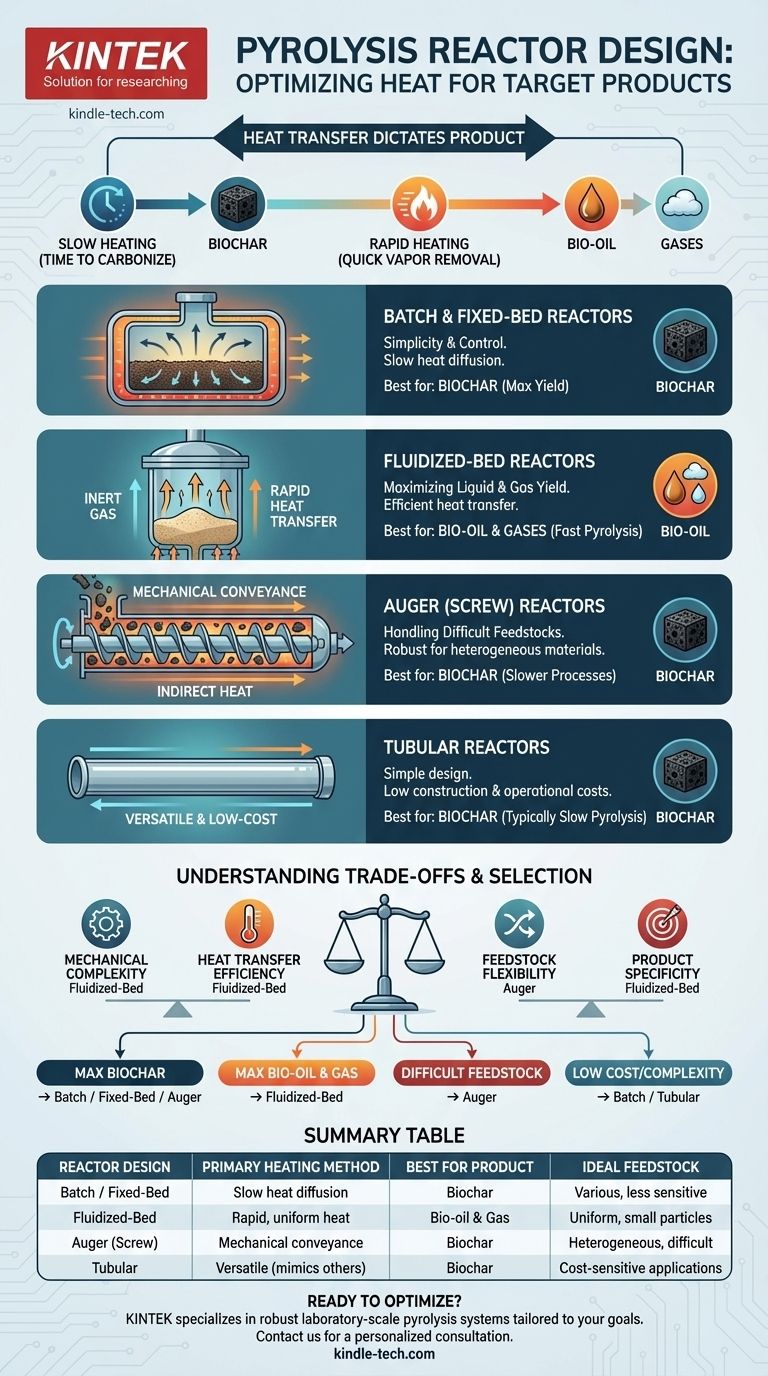

El Principio Fundamental: La Transferencia de Calor Dicta el Producto

La función principal de cualquier reactor de pirólisis es transferir calor a una materia prima (como biomasa, plástico o neumáticos) en ausencia de oxígeno. La forma en que lo logra es el factor más importante en su diseño y en el producto resultante.

Las tasas de calentamiento lentas favorecen la producción de biocarbón, ya que el material tiene más tiempo para carbonizarse. Por el contrario, el calentamiento muy rápido y la rápida eliminación de vapores favorecen la producción de bio-aceites y gases. Cada diseño de reactor representa una estrategia diferente para lograr una tasa de calentamiento objetivo.

Diseños Comunes de Reactores de Pirólisis

Los diseños de reactores más comunes se distinguen por cómo sostienen y calientan la materia prima.

Reactores por Lotes y de Lecho Fijo: Simplicidad y Control

Un reactor por lotes es la forma más simple: un recipiente sellado lleno de materia prima y calentado externamente. Se carga una vez, se somete a un ciclo de calentamiento completo y luego se vacía.

El reactor de lecho fijo es una ligera variación donde el material del sustrato se apila en un lecho estacionario. El calor se aplica, a menudo desde las paredes del recipiente, y se difunde hacia adentro a través del material.

Estos diseños ofrecen una excelente estabilidad energética y son relativamente simples y económicos de construir. Sin embargo, su dependencia de la difusión lenta del calor los hace más adecuados para la pirólisis lenta y para maximizar el rendimiento de biocarbón.

Reactores de Lecho Fluidizado: Maximizando el Rendimiento de Líquidos y Gases

Un reactor de lecho fluidizado está diseñado para una transferencia de calor extremadamente eficiente. Contiene un lecho de material inerte, como arena, que se calienta.

Un gas inerte (típicamente nitrógeno) se fuerza desde la parte inferior, haciendo que la arena caliente y las partículas de la materia prima se comporten como un fluido. Esta "fluidización" asegura que cada partícula de materia prima esté instantánea y uniformemente rodeada por el material caliente del lecho.

Esta rápida transferencia de calor hace que los reactores de lecho fluidizado sean ideales para la pirólisis rápida, lo que aumenta drásticamente el rendimiento de subproductos valiosos como bio-aceites y gases. Son altamente efectivos para materias primas uniformes y particuladas como la biomasa leñosa.

Reactores de Tornillo sin Fin (Auger): Manejo de Materias Primas Difíciles

Un reactor de tornillo sin fin, también conocido como reactor de auger, utiliza un gran tornillo giratorio para mover activamente la materia prima a través de una cámara horizontal calentada.

Este diseño se basa en la fuerza mecánica para transportar el material. Esto lo hace excepcionalmente adecuado para procesar materiales heterogéneos o difíciles de manejar que podrían obstruir otros sistemas.

Aunque robusto, la transferencia de calor es menos directa que en un lecho fluidizado. Como resultado, los reactores de tornillo sin fin se utilizan típicamente para procesos más lentos donde el producto principal deseado es el biocarbón.

Reactores Tubulares: Una Opción Versátil y de Bajo Costo

Un reactor tubular es un diseño simple, a menudo similar en concepto a un pirólisis de tornillo sin fin. Puede configurarse para operar según los principios de lecho fijo o lecho fluidizado.

Sus principales ventajas son un diseño simple con costos de construcción y operación relativamente bajos. Si bien puede adaptarse para pirólisis rápida o flash, se utiliza más comúnmente para aplicaciones de pirólisis lenta.

Comprendiendo las Ventajas y Desventajas

Ningún diseño de reactor es universalmente superior. La elección óptima implica equilibrar factores contrapuestos en función de sus objetivos y limitaciones específicos.

Eficiencia de Transferencia de Calor vs. Complejidad Mecánica

Los reactores de lecho fluidizado ofrecen una transferencia de calor inigualable, pero esto conlleva un costo de mayor complejidad mecánica y la necesidad de sistemas de manejo de gases. En contraste, los reactores de lecho fijo son mecánicamente simples pero tienen una baja eficiencia de transferencia de calor, lo que los limita a procesos más lentos.

Flexibilidad de Materia Prima vs. Especificidad del Producto

Los reactores de tornillo sin fin sobresalen en el manejo de materias primas inconsistentes y no uniformes, pero generalmente están optimizados para el biocarbón. Los reactores de lecho fluidizado requieren tamaños de partículas más uniformes y pequeños, pero son altamente efectivos en la producción de bio-aceites.

Calidad de Construcción y Seguridad

Independientemente del diseño, la calidad de la construcción es fundamental para una operación segura y confiable. Las soldaduras de alta integridad, a menudo verificadas con pruebas de rayos X, son esenciales para garantizar que el recipiente sellado pueda soportar las altas temperaturas y presiones de la pirólisis sin fugas.

Seleccionando el Reactor Correcto para su Objetivo

Su elección debe estar impulsada por su producto final, materia prima y presupuesto.

- Si su enfoque principal es maximizar la producción de biocarbón: Un reactor por lotes, de lecho fijo o de tornillo sin fin es su opción más directa y rentable debido a sus perfiles de calentamiento más lentos.

- Si su enfoque principal es maximizar el rendimiento de bio-aceite y gas: Un reactor de lecho fluidizado es la opción superior porque su rápida transferencia de calor es esencial para este resultado.

- Si su enfoque principal es procesar materias primas difíciles o mezcladas: Un reactor de tornillo sin fin (auger) proporciona la fuerza mecánica necesaria para manejar materiales desafiantes de manera confiable.

- Si su enfoque principal es minimizar el costo inicial y la complejidad operativa: Un reactor simple por lotes o tubular ofrece la barrera de entrada más baja para aplicaciones de pirólisis lenta.

En última instancia, comprender estas ventajas y desventajas fundamentales del diseño le permite seleccionar el reactor que se alinea perfectamente con sus objetivos técnicos y económicos.

Tabla Resumen:

| Diseño del Reactor | Método de Calentamiento Principal | Mejor para Producto | Materia Prima Ideal |

|---|---|---|---|

| Por Lotes / Lecho Fijo | Difusión lenta de calor desde las paredes | Biocarbón | Varias, menos sensible al tamaño |

| Lecho Fluidizado | Calor rápido y uniforme del lecho inerte | Bio-aceite y Gas | Partículas uniformes y pequeñas (ej., astillas de madera) |

| Tornillo sin Fin (Auger) | Transporte mecánico a través de cámara calentada | Biocarbón | Materiales heterogéneos y difíciles (ej., plásticos mezclados) |

| Tubular | Versátil (puede imitar fijo/fluidizado) | Biocarbón (típicamente) | Aplicaciones sensibles al costo |

¿Listo para Optimizar su Proceso de Pirólisis?

Elegir el reactor adecuado es fundamental para lograr sus rendimientos objetivo de biocarbón, bio-aceite o gas de síntesis. Los expertos de KINTEK se especializan en el diseño y suministro de sistemas de pirólisis robustos a escala de laboratorio adaptados a su materia prima y objetivos de investigación específicos.

Proporcionamos equipos de alta calidad construidos para la seguridad y la confiabilidad, ayudándole a maximizar la eficiencia del proceso y la calidad del producto.

Contáctenos hoy para discutir los requisitos de su proyecto y deje que nuestro equipo lo ayude a seleccionar el diseño de reactor perfecto. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental