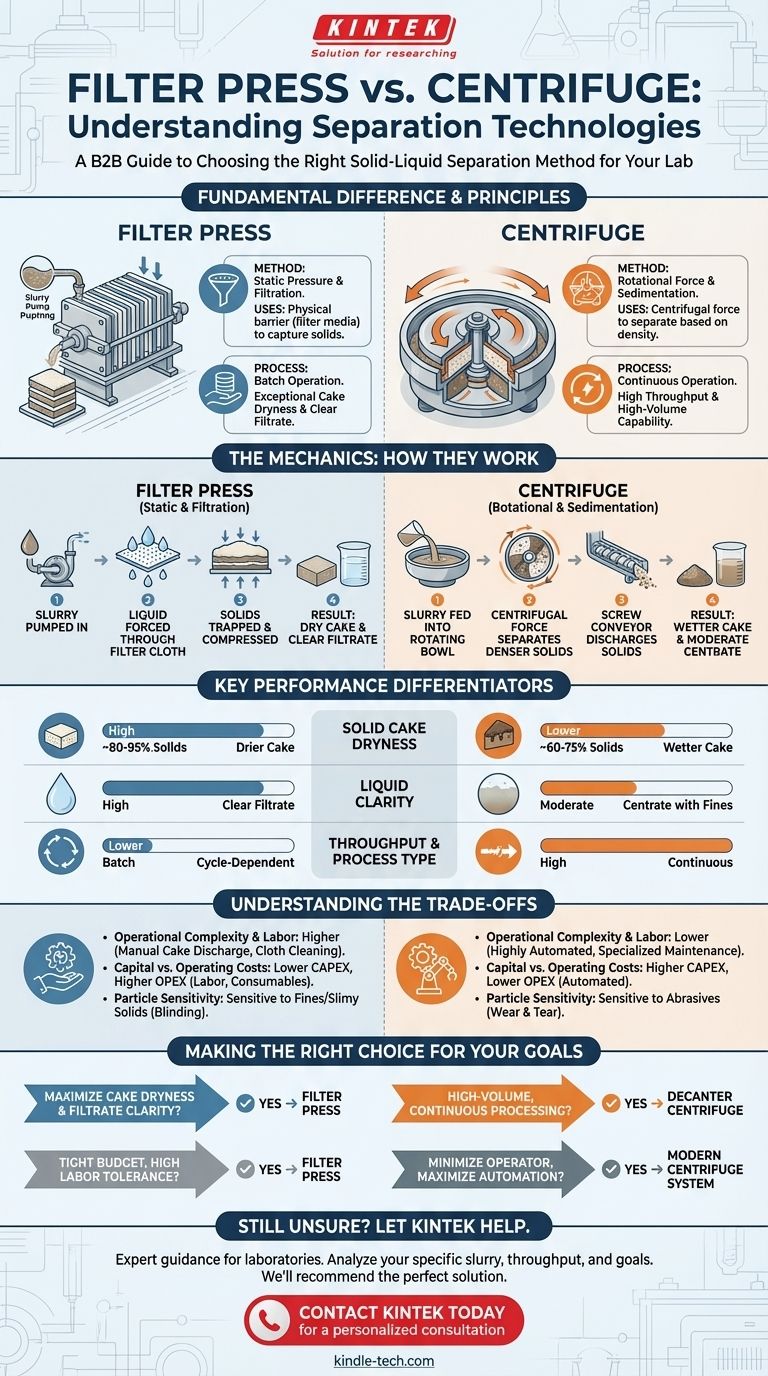

A un nivel fundamental, la diferencia entre una prensa de filtro y una centrífuga radica en su método de separación. Una prensa de filtro utiliza presión estática para forzar un líquido a través de una barrera física (medio filtrante), capturando los sólidos. En contraste, una centrífuga utiliza rotación de alta velocidad para generar fuerza centrífuga, que separa los materiales según su densidad, forzando los sólidos más densos hacia el exterior mientras el líquido más ligero se retira del centro.

La elección entre estas tecnologías es una compensación clásica de ingeniería. Las prensas de filtro sobresalen en la producción de una torta sólida excepcionalmente seca y un filtrado líquido claro en un proceso por lotes, mientras que las centrífugas proporcionan una operación continua de alto rendimiento, a menudo a costa de una menor sequedad de la torta.

La mecánica de la separación: cómo funcionan

Para elegir correctamente, primero debe comprender los distintos principios operativos de cada máquina. Ambas logran el mismo objetivo —la separación sólido-líquido— a través de fuerzas físicas completamente diferentes.

La prensa de filtro: presión estática y filtración

Una prensa de filtro funciona como un filtro de café industrial de alta presión. Una suspensión se bombea a una serie de cámaras revestidas con telas filtrantes.

Las bombas de alta presión fuerzan el componente líquido de la suspensión a través de los poros de la tela filtrante, dejando las partículas sólidas atrás. Estos sólidos atrapados se acumulan y comprimen bajo presión, formando una "torta" densa y seca.

El proceso es una operación por lotes: implica llenar la prensa, aplicar presión, descargar las tortas sólidas y prepararse para el siguiente ciclo. El líquido resultante, conocido como filtrado, suele ser muy claro porque ha pasado a través de una barrera física.

La centrífuga: fuerza rotacional y sedimentación

Una centrífuga decantadora funciona según el principio de gravedad acelerada, muy parecido a un escurridor de ensaladas. Consiste en un recipiente sólido que gira a una velocidad extremadamente alta.

Cuando la suspensión se introduce en el recipiente giratorio, se somete a inmensas fuerzas centrífugas, a menudo miles de veces la fuerza de la gravedad. Esta fuerza lanza rápidamente las partículas sólidas más densas contra la pared interior del recipiente.

Un transportador de tornillo interno (sinfín), que gira a una velocidad ligeramente diferente, raspa continuamente estos sólidos compactados hacia un extremo para su descarga. El líquido más ligero, o centrado, forma una capa interna y se desborda por el otro extremo. Este es un proceso continuo.

Diferenciadores clave de rendimiento

Las diferencias mecánicas se traducen directamente en resultados de rendimiento distintos. Sus requisitos de proceso específicos para la sequedad, la claridad y el volumen dictarán qué tecnología es más adecuada.

Sequedad de la torta sólida

Una prensa de filtro casi siempre produce una torta sólida más seca. La fase final de compresión mecánica puede lograr niveles muy altos de deshidratación, lo que a menudo resulta en una torta con el mayor porcentaje posible de sólidos.

Una centrífuga suele producir una torta más húmeda. Aunque es eficaz, se basa únicamente en la fuerza centrífuga para la compactación y no puede aplicar la "compresión" mecánica final que puede hacer una prensa.

Claridad del filtrado (líquido)

Debido a que una prensa de filtro utiliza un medio filtrante físico, generalmente produce un filtrado más limpio. La tela actúa como una barrera absoluta para las partículas más grandes que el tamaño de sus poros.

El rendimiento de la centrífuga depende de la diferencia de densidad entre el sólido y el líquido. Las partículas muy finas o de baja densidad pueden no separarse completamente y pueden permanecer suspendidas en el centrado, lo que lleva a una menor claridad.

Rendimiento y tipo de proceso

Las centrífugas están diseñadas para operaciones continuas de alto rendimiento. Son ideales para procesar grandes flujos ininterrumpidos de material 24/7 con un tiempo de inactividad mínimo.

Las prensas de filtro son sistemas por lotes. Su rendimiento general está limitado por el tiempo de ciclo requerido para llenar, prensar, abrir, descargar las tortas y cerrar la unidad nuevamente.

Comprendiendo las compensaciones

Ninguna tecnología es universalmente superior. La elección óptima depende de equilibrar los objetivos de rendimiento con las realidades operativas como el costo, la mano de obra y las características del material.

Complejidad operativa y mano de obra

Una prensa de filtro suele ser más intensiva en mano de obra. La descarga de las tortas puede ser un proceso manual o semiautomático, y las telas filtrantes requieren limpieza regular y eventual reemplazo, lo que implica un tiempo de inactividad significativo.

Una centrífuga está altamente automatizada y requiere mucha menos intervención del operador durante el funcionamiento normal. Sin embargo, sus componentes giratorios de alta velocidad exigen un mantenimiento preventivo especializado y pueden ser más complejos de reparar.

Costos de capital vs. operativos

El gasto de capital (CAPEX) para una prensa de filtro suele ser menor que para una centrífuga de capacidad equivalente. Sin embargo, su gasto operativo (OPEX) puede ser mayor debido a los costos de mano de obra y consumibles como las telas filtrantes.

Las centrífugas pueden tener un precio de compra inicial más alto y consumir más energía debido a los grandes motores requeridos. Su naturaleza automatizada, sin embargo, puede conducir a menores costos de mano de obra a largo plazo.

Sensibilidad a partículas y suspensiones

Las prensas de filtro pueden ser sensibles a sólidos muy finos o "viscosos", que pueden "cegar" u obstruir las telas filtrantes, reduciendo drásticamente la eficiencia.

Las centrífugas pueden ser sensibles a partículas abrasivas, lo que puede causar un rápido desgaste en el sinfín interno y el recipiente, lo que lleva a reparaciones costosas. También pueden tener dificultades con suspensiones donde la diferencia de densidad entre el sólido y el líquido es muy pequeña.

Tomar la decisión correcta para su objetivo de separación

Su decisión debe estar impulsada por una definición clara de su objetivo principal.

- Si su enfoque principal es maximizar la sequedad de la torta y la claridad del filtrado: Una prensa de filtro es la opción superior, especialmente cuando estas métricas de calidad no son negociables.

- Si su enfoque principal es el procesamiento continuo de alto volumen: Una centrífuga decantadora es el estándar de la industria para manejar grandes flujos ininterrumpidos con mínima mano de obra.

- Si tiene un presupuesto de capital ajustado pero puede acomodar mayores costos de mano de obra: Una prensa de filtro a menudo presenta una inversión inicial más baja.

- Si minimizar la intervención del operador y maximizar la automatización es la máxima prioridad: Un sistema de centrífuga moderno ofrece una solución continua y más autónoma.

Al comprender estas diferencias operativas fundamentales, puede seleccionar con confianza la tecnología que se alinee directamente con sus requisitos de proceso y objetivos económicos.

Tabla resumen:

| Característica | Prensa de filtro | Centrífuga |

|---|---|---|

| Principio de separación | Presión estática y filtración | Fuerza centrífuga y sedimentación |

| Tipo de proceso | Por lotes | Continuo |

| Sequedad de la torta | Alta (torta más seca) | Menor (torta más húmeda) |

| Claridad del líquido | Alta (filtrado claro) | Moderada (puede tener finos en el centrado) |

| Rendimiento | Menor (dependiente del ciclo) | Alto (flujo continuo) |

| Mano de obra operativa | Mayor (descarga manual de la torta) | Menor (altamente automatizado) |

| Ideal para | Máxima sequedad/claridad, procesamiento por lotes | Procesamiento continuo de alto volumen |

¿Aún no está seguro de qué tecnología de separación es la mejor para su laboratorio?

Elegir entre una prensa de filtro y una centrífuga es fundamental para la eficiencia de su proceso y la calidad del producto. Una elección incorrecta puede conducir a resultados deficientes y mayores costos operativos.

KINTEK está aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, brindando orientación experta a laboratorios como el suyo. Podemos ayudarle a analizar las características específicas de su suspensión, los requisitos de rendimiento y los objetivos de calidad para recomendarle la solución perfecta, ya sea una prensa de filtro de alta sequedad o una centrífuga de alto rendimiento.

Deje que nuestros expertos le guíen hacia la solución óptima para su aplicación específica.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestras tecnologías de separación pueden mejorar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Qué es la técnica de pastillas en IR? Domine la preparación de muestras sólidas para una espectroscopia clara

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos