La diferencia fundamental entre los sistemas de vacío húmedo y seco radica en el mecanismo utilizado para el sellado y la lubricación. Las bombas de vacío húmedas utilizan un fluido, típicamente aceite o agua, para crear sellos y lubricar las piezas móviles. En contraste, las bombas de vacío secas operan sin ningún fluido en el espacio de generación de vacío, dependiendo en su lugar de una ingeniería extremadamente precisa y tolerancias mecánicas ajustadas entre los componentes.

La elección entre una bomba de vacío húmeda y una seca no es meramente una preferencia técnica; es una decisión crítica sobre el nivel aceptable de contaminación en su proceso. Las bombas húmedas intercambian una posible contaminación por un menor costo, mientras que las bombas secas priorizan la pureza con una mayor inversión inicial.

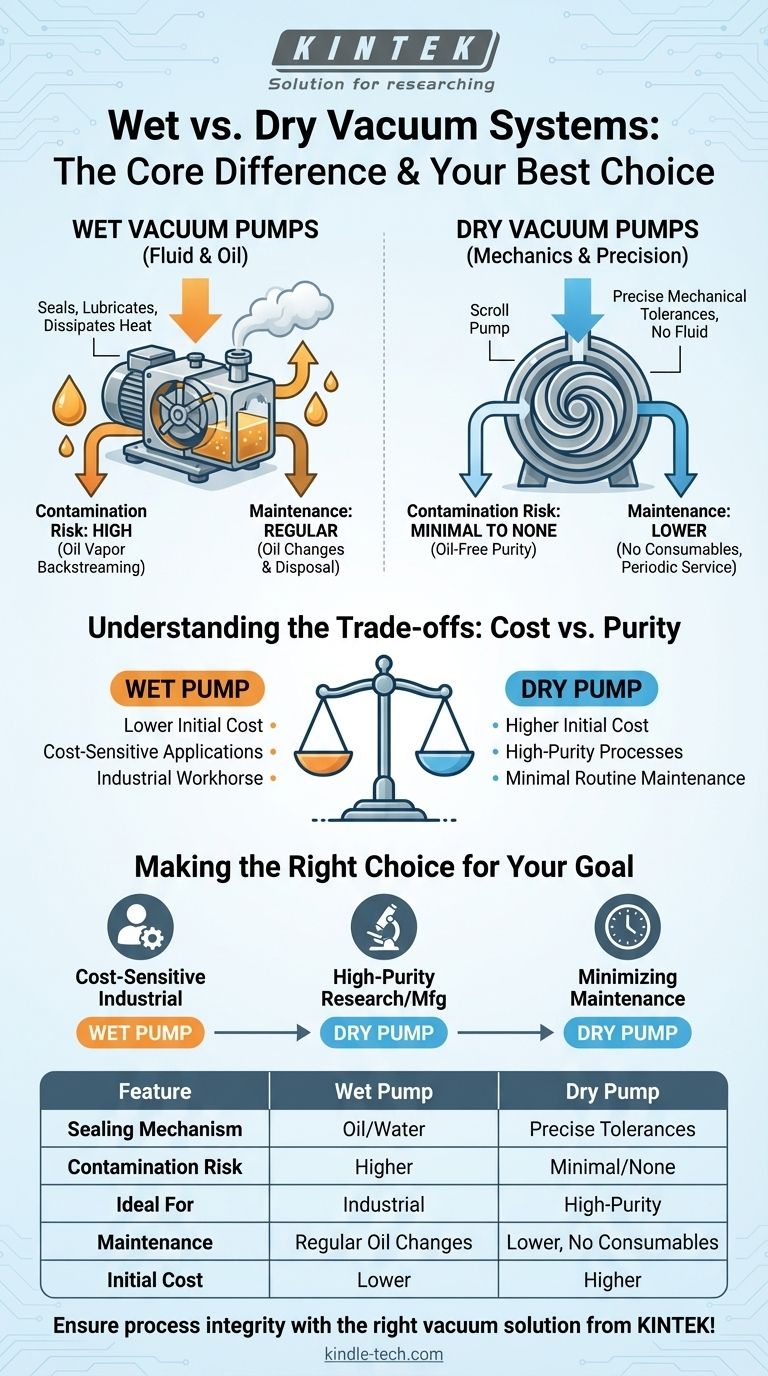

La diferencia principal: Fluido vs. Mecánica

La presencia o ausencia de un fluido de sellado dicta todo el diseño, rendimiento y rango de aplicación de una bomba de vacío.

Cómo funcionan las bombas húmedas

Las bombas húmedas, como la común bomba de paletas rotativas, utilizan aceite para llenar los espacios entre las piezas móviles. Este aceite cumple tres funciones críticas: sella las cámaras de compresión, lubrica los componentes giratorios para evitar el desgaste y ayuda a disipar el calor generado durante la compresión del gas.

Este diseño es robusto, fiable y ha sido un caballo de batalla en aplicaciones de vacío generales durante décadas.

Cómo funcionan las bombas secas

Las bombas secas logran el vacío sin ningún fluido en el camino del gas evacuado. En su lugar, utilizan diseños complejos como espirales, lóbulos o tornillos que se mueven muy cerca sin tocarse.

La eficacia de estas bombas depende completamente de la precisión de su fabricación. El pequeño y consistente espacio entre las piezas móviles es lo suficientemente pequeño como para evitar fugas significativas de gas, lo que permite que la bomba funcione eficazmente sin lubricación ni sellado de fluidos.

Por qué esta distinción es importante para su aplicación

Comprender la diferencia mecánica principal es el primer paso. La consideración más importante es cómo esta diferencia afecta su objetivo específico.

El problema crítico de la contaminación

El aceite en una bomba húmeda puede crear vapor de aceite que "retrocede" o migra de nuevo a la cámara de vacío. Esto introduce contaminación por hidrocarburos, lo cual es inaceptable para procesos sensibles.

Las aplicaciones en la fabricación de semiconductores, análisis de superficies, espectrometría de masas y fabricación de dispositivos médicos requieren un vacío "limpio". Cualquier contaminación puede arruinar muestras, alterar resultados o causar fallas en el producto. Las bombas secas son la solución definitiva para estos entornos.

Demandas de mantenimiento y operativas

Las bombas húmedas requieren mantenimiento regular, incluyendo la supervisión de los niveles de aceite, el cambio de aceite y la eliminación adecuada del aceite residual contaminado. Esto aumenta el costo operativo y los requisitos de mano de obra.

Las bombas secas eliminan estas tareas por completo. Si bien pueden requerir un servicio periódico (como el reemplazo del sello de la punta en una bomba de espiral), sus demandas operativas rutinarias son significativamente menores. Sin embargo, si ocurre una falla importante, las reparaciones pueden ser más complejas y costosas debido a su ingeniería de precisión.

Comprendiendo las compensaciones: Costo vs. Pureza

La decisión a menudo se reduce a equilibrar su presupuesto con los requisitos de su proceso.

Inversión inicial

Las bombas de vacío húmedas son generalmente menos costosas de adquirir. Su diseño más simple y establecido las convierte en una opción más económica para aplicaciones donde el vapor de aceite no es una preocupación.

Las bombas secas tienen un costo inicial significativamente más alto. El mecanizado de precisión requerido para lograr tolerancias ajustadas sin contacto es un proceso de fabricación complejo y costoso.

Costo total de propiedad

Si bien el precio de compra inicial de una bomba húmeda es menor, debe tener en cuenta los costos continuos de consumibles (aceite, filtros) y eliminación de residuos.

Para las bombas secas, el mayor costo inicial se compensa con un menor mantenimiento rutinario y la eliminación de consumibles. Más importante aún, para aplicaciones sensibles, el costo de un solo lote contaminado a menudo supera con creces el precio premium de una bomba seca.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de bomba correcta es esencial para garantizar la integridad del proceso y la eficiencia operativa.

- Si su enfoque principal son las aplicaciones industriales sensibles al costo: Una bomba húmeda es una solución robusta y económica para tareas como el termoformado al vacío, la desgasificación o el respaldo de bombas de difusión donde el vapor de aceite menor es tolerable.

- Si su enfoque principal es la investigación o fabricación de alta pureza: Una bomba seca es innegociable para prevenir la contaminación por hidrocarburos y garantizar la integridad y repetibilidad de sus resultados.

- Si su enfoque principal es minimizar el mantenimiento rutinario: Una bomba seca ofrece una clara ventaja al eliminar la necesidad de cambios regulares de aceite, proporcionando un funcionamiento más consistente y desatendido.

En última instancia, elegir el sistema de vacío adecuado consiste en hacer coincidir la limpieza inherente de la tecnología con la pureza que exige su trabajo.

Tabla resumen:

| Característica | Bomba de vacío húmeda | Bomba de vacío seca |

|---|---|---|

| Mecanismo de sellado | Utiliza aceite o agua | Depende de tolerancias mecánicas precisas |

| Riesgo de contaminación | Mayor (retroceso de vapor de aceite) | Mínimo o nulo (sin aceite) |

| Ideal para | Aplicaciones industriales sensibles al costo | Procesos de alta pureza (semiconductores, investigación) |

| Mantenimiento | Cambios de aceite y eliminación regulares | Menor mantenimiento rutinario, sin consumibles |

| Costo inicial | Menor | Mayor |

¡Asegure la integridad del proceso con la solución de vacío adecuada de KINTEK!

Elegir entre un sistema de vacío húmedo y seco es fundamental para el éxito de su laboratorio. Ya sea que necesite un caballo de batalla rentable para aplicaciones industriales o una bomba libre de contaminación para investigaciones sensibles, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas. Nuestra gama de equipos y consumibles de laboratorio de alta calidad está diseñada para ofrecer fiabilidad y rendimiento.

No permita que la bomba incorrecta comprometa sus resultados. Contacte a nuestros expertos hoy para discutir sus requisitos y encontrar el sistema de vacío perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué se requieren cajas de guantes anaeróbicas y sistemas de purga de nitrógeno para los experimentos de SRB? Garantizar la exclusión óptima de oxígeno

- ¿Cuál es el espesor de la película? El parámetro de diseño crítico para el rendimiento del material

- ¿Cuáles son las partes de una máquina de filtro prensa? Los 4 componentes principales para una filtración eficiente

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Qué es la pulverización catódica por campo magnético de magnetrón de CC? Aumente las tasas de deposición y la calidad de la película

- ¿Cuáles son los 4 métodos de tratamiento térmico? Dominar el recocido, el endurecimiento, el temple y el alivio de tensiones

- ¿Qué herramienta se utiliza para la fundición? El equipo esencial para la fundición de metales explicado