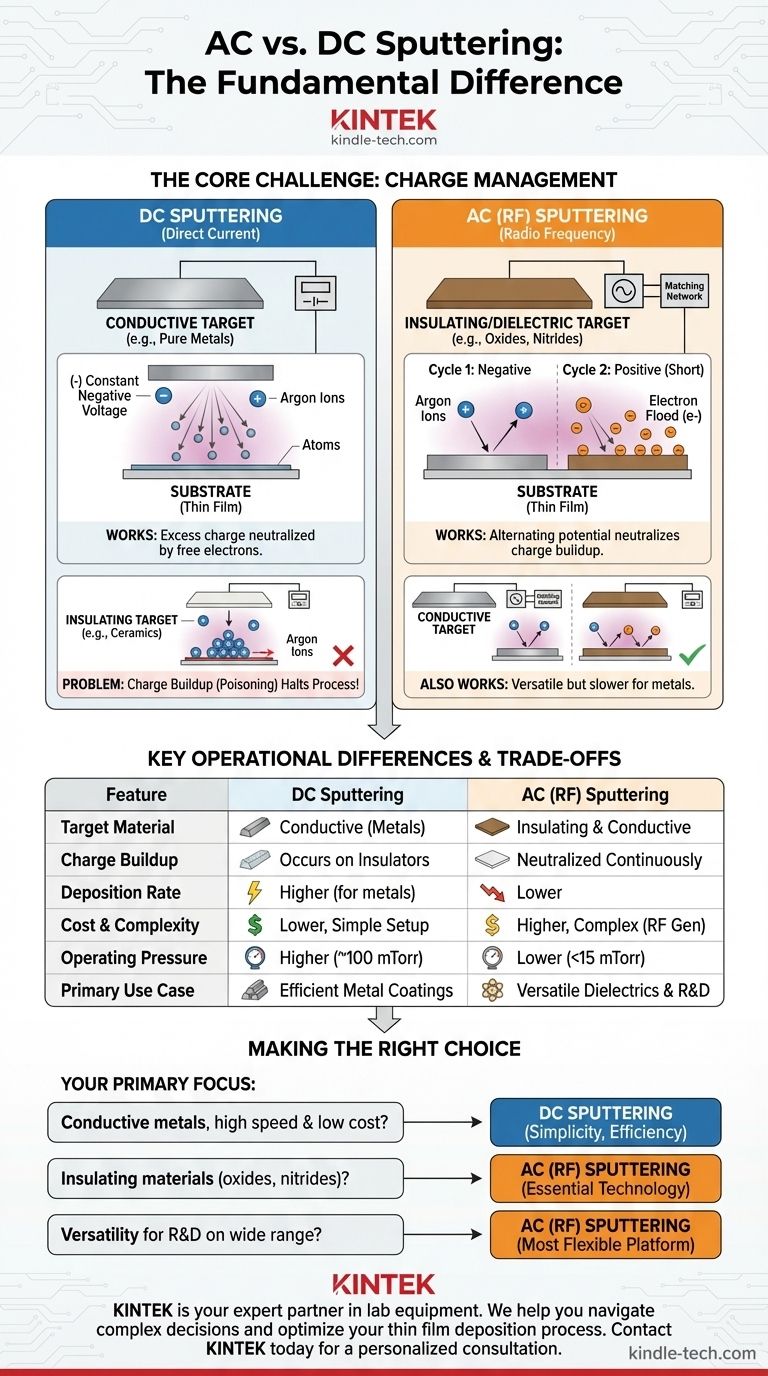

La diferencia fundamental entre el sputtering de CA y el de CC radica en el tipo de material que pueden depositar. El sputtering de CC es muy eficaz para blancos eléctricamente conductores, como los metales puros. En contraste, el sputtering de CA —más comúnmente en forma de sputtering de radiofrecuencia (RF)— es esencial para depositar materiales no conductores (aislantes o dieléctricos), como cerámicas, óxidos y nitruros.

La elección entre el sputtering de CA y el de CC se reduce a la gestión de la carga eléctrica. La alimentación de CC crea una carga positiva persistente en un blanco aislante que detiene el proceso. Al alternar rápidamente el potencial eléctrico, el sputtering de CA (RF) neutraliza esta carga, lo que permite la deposición de una gama mucho más amplia de materiales.

Cómo funciona el Sputtering: Una breve introducción

El mecanismo básico

La deposición por sputtering es un proceso de deposición física de vapor (PVD). No funde el material de origen.

En cambio, iones de alta energía, generalmente de un gas inerte como el argón, son acelerados para golpear un material de origen, conocido como el blanco. Esta colisión expulsa átomos del blanco mediante la transferencia de momento, los cuales luego viajan y se depositan sobre un sustrato, formando una película delgada.

El desafío principal: Sputtering de materiales aislantes

El problema con la CC y los aislantes

En el sputtering de CC, se aplica un voltaje negativo constante al blanco. Esto atrae a los iones de argón cargados positivamente, que golpean el blanco y expulsan material según lo previsto.

Esto funciona perfectamente para blancos metálicos conductores porque cualquier exceso de carga positiva es neutralizado inmediatamente por los electrones libres del material.

Sin embargo, con un blanco aislante (dieléctrico), esta carga positiva no puede disiparse. Se acumula en la superficie del blanco, un fenómeno conocido como "envenenamiento del blanco", que finalmente repele a los iones de argón positivos entrantes y detiene el proceso de sputtering.

La solución de CA (RF)

El sputtering de RF resuelve este problema utilizando una corriente alterna, generalmente en el rango de radiofrecuencia (13.56 MHz es un estándar).

El potencial eléctrico en el blanco alterna rápidamente entre negativo y positivo. Durante el ciclo negativo, los iones bombardean y pulverizan el blanco. Durante el ciclo positivo, mucho más corto, el blanco atrae una avalancha de electrones del plasma, lo que efectivamente neutraliza la carga positiva acumulada durante la fase negativa. Esto permite un sputtering continuo y estable de cualquier material, independientemente de su conductividad.

Diferencias operativas clave: RF vs. CC

Fuente de alimentación y material del blanco

Esta es la diferencia definitoria. Los sistemas de CC utilizan una fuente de alimentación de corriente continua simple y están restringidos a blancos conductores.

Los sistemas de RF requieren una configuración más compleja, que incluye una fuente de alimentación de RF y una red de adaptación de impedancia, pero pueden depositar materiales tanto aislantes como conductores.

Presión de operación

El sputtering de RF puede mantener un plasma estable a presiones mucho más bajas (típicamente por debajo de 15 mTorr) en comparación con el sputtering de CC (a menudo cerca de 100 mTorr).

Una presión de operación más baja es ventajosa porque reduce la posibilidad de que los átomos pulverizados colisionen con las moléculas de gas en su camino hacia el sustrato. Esto resulta en una trayectoria más directa y puede conducir a una película más densa y de mayor calidad.

Comprender las compensaciones

¿Por qué no usar siempre RF?

Aunque el sputtering de RF es más versátil, conlleva compensaciones significativas.

Las fuentes de alimentación de RF y sus redes de adaptación de impedancia asociadas son considerablemente más caras y complejas que sus contrapartes de CC. Además, el sputtering de RF generalmente tiene una tasa de deposición más baja que el sputtering de CC para materiales conductores, lo que lo hace menos eficiente para recubrimientos metálicos simples.

La simplicidad y velocidad de la CC

Para aplicaciones que involucran metales conductores, el sputtering de CC es casi siempre el método preferido.

Es un proceso más sencillo, rentable y rápido. El equipo es más fácil de operar y mantener, entregando películas metálicas de alta calidad con excelente eficiencia.

Tomar la decisión correcta para su aplicación

La decisión entre el sputtering de CA (RF) y el de CC no se trata de cuál es "mejor", sino de cuál es la herramienta correcta para el trabajo.

- Si su enfoque principal es depositar metales conductores a alta velocidad y bajo costo: El sputtering de CC es la opción superior debido a su simplicidad, eficiencia y mayores tasas de deposición.

- Si su enfoque principal es depositar materiales aislantes como óxidos o nitruros: El sputtering de CA (RF) es la tecnología esencial, ya que está diseñado específicamente para prevenir la acumulación de carga que detiene el proceso de CC.

- Si su enfoque principal es la versatilidad para I+D en una amplia gama de materiales: Un sistema de sputtering de RF ofrece la mayor flexibilidad, ya que puede depositar blancos tanto aislantes como conductores desde una única plataforma.

En última instancia, comprender las propiedades eléctricas de su material objetivo es la clave para seleccionar la técnica de sputtering correcta para su objetivo específico.

Tabla de resumen:

| Característica | Sputtering de CC | Sputtering de CA (RF) |

|---|---|---|

| Material del blanco | Materiales conductores (metales) | Materiales aislantes y conductores (cerámicas, óxidos, nitruros) |

| Acumulación de carga | Ocurre en blancos aislantes, deteniendo el proceso | Neutralizada por corriente alterna, permitiendo un proceso continuo |

| Tasa de deposición | Mayor para materiales conductores | Menor |

| Costo y complejidad | Menor costo, configuración más simple | Mayor costo, más complejo (requiere generador de RF) |

| Presión de operación | Mayor (~100 mTorr) | Menor (<15 mTorr) |

| Caso de uso principal | Recubrimientos metálicos eficientes | Deposición versátil de dieléctricos y metales |

¿Tiene dificultades para elegir el método de sputtering adecuado para su laboratorio?

Seleccionar entre el sputtering de CA y el de CC es fundamental para lograr películas delgadas de alta calidad. La elección incorrecta puede llevar a fallas en el proceso, desperdicio de materiales y resultados inexactos.

KINTEK es su socio experto en equipos de laboratorio. Nos especializamos en ayudar a laboratorios como el suyo a navegar estas complejas decisiones. Proporcionamos no solo equipos, sino también la experiencia de aplicación para asegurar que obtenga la solución de sputtering adecuada para sus materiales específicos, ya sea que trabaje con metales conductores o cerámicas aislantes.

Permítanos ayudarle a optimizar su proceso de deposición de película delgada. Nuestro equipo puede guiarlo hacia la tecnología más eficiente y rentable para sus objetivos de investigación o producción.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestros sistemas de sputtering y consumibles pueden avanzar en su trabajo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma