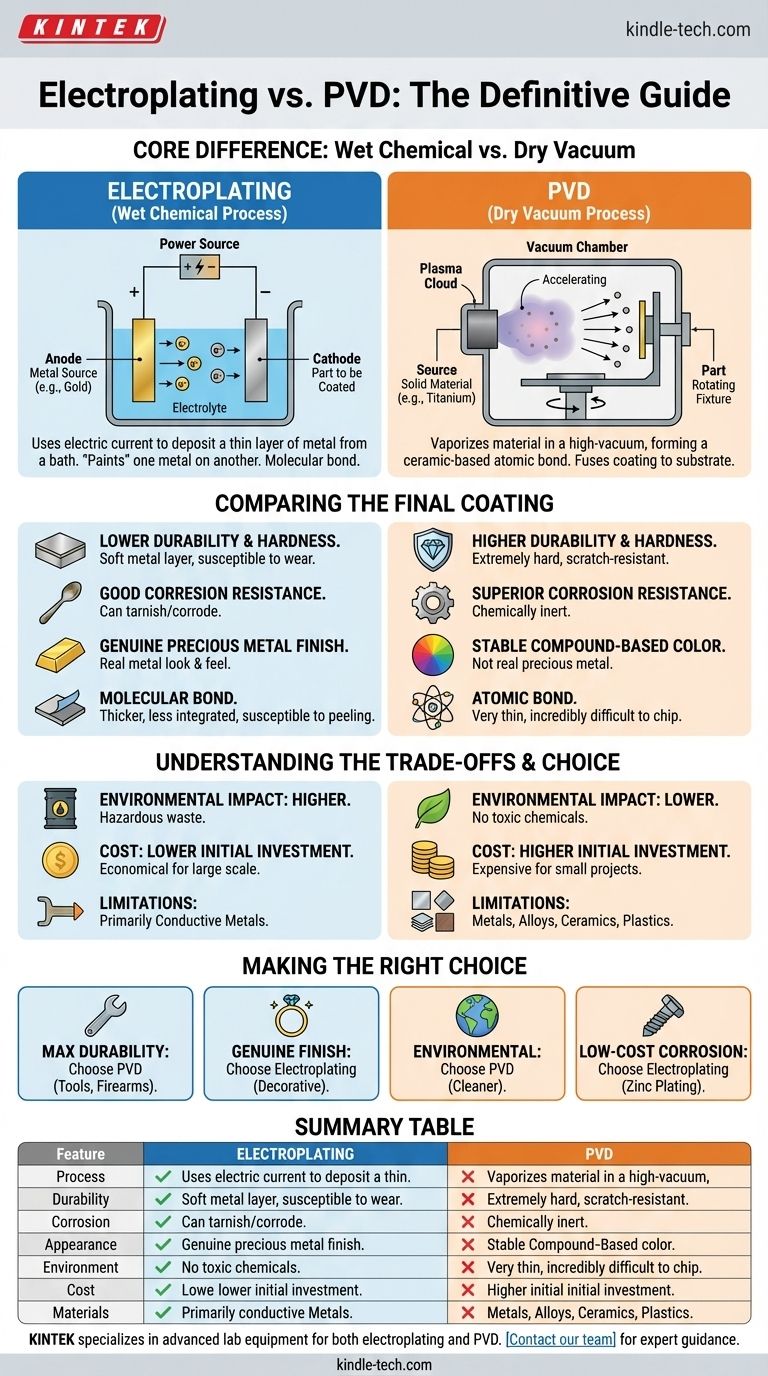

En esencia, la diferencia es simple. La galvanoplastia es un proceso químico húmedo que utiliza una corriente eléctrica para depositar una fina capa de metal sobre una superficie. La Deposición Física de Vapor (PVD) es un proceso moderno al vacío que une molecularmente un compuesto duradero a base de cerámica a una superficie, creando un acabado mucho más duro y resistente al desgaste.

Aunque ambos procesos aplican un recubrimiento delgado a un sustrato, son fundamentalmente diferentes. La galvanoplastia es un método más antiguo, basado en químicos, ideal para lograr un verdadero acabado de metal precioso, mientras que el PVD es un proceso de vacío de alta tecnología diseñado para una durabilidad, dureza y resistencia a la corrosión superiores.

El Proceso Fundamental: Húmedo vs. Seco

La distinción más significativa radica en cómo se aplica el recubrimiento. Uno es un baño químico y el otro es una cámara de vacío de alta tecnología.

Cómo funciona la galvanoplastia (el baño químico)

La galvanoplastia implica sumergir la pieza a recubrir (el cátodo) y una pieza sólida del metal de recubrimiento (el ánodo) en una solución electrolítica.

Cuando se pasa una corriente eléctrica a través del baño, provoca que los iones metálicos del ánodo se disuelvan y luego se depositen sobre la superficie de la pieza. Este método esencialmente "pinta" una fina capa de un metal sobre otro.

Cómo funciona el PVD (la cámara de vacío)

El PVD es un proceso seco que se lleva a cabo en un entorno de alto vacío. Un material fuente sólido (como titanio o circonio) se vaporiza en un plasma de átomos o moléculas.

Un campo eléctrico acelera estas partículas hacia la pieza que se está recubriendo, donde se condensan y forman una película delgada, extremadamente densa y altamente adherida. Es menos como pintar y más como fusionar el recubrimiento con el sustrato a nivel atómico.

Comparando el Recubrimiento Final

Las diferencias en el proceso conducen a características muy diferentes en el producto final. Comprenderlas es fundamental para elegir la aplicación correcta.

Durabilidad y Dureza

El PVD es significativamente más duro y duradero que la galvanoplastia. El proceso PVD crea un recubrimiento a base de cerámica, como el nitruro de titanio, que es excepcionalmente resistente a los arañazos y la abrasión.

Un recubrimiento galvanizado es simplemente una fina capa de metal (como oro o cromo), que es mucho más blanda y puede desgastarse con la fricción con el tiempo.

Resistencia a la Corrosión y al Deslustre

El PVD ofrece una resistencia superior a la corrosión, el sudor y el deslustre. Los compuestos utilizados en el PVD son químicamente inertes y no reaccionan con el aire, el agua o la mayoría de los productos químicos.

Los acabados galvanizados, especialmente los que utilizan metales como la plata o el níquel, pueden deslustrarse o corroerse con el tiempo, exponiendo el metal base subyacente.

Color y Apariencia

La galvanoplastia proporciona un acabado de metal genuino. Por ejemplo, la galvanoplastia de oro deposita una capa de oro real, dándole ese aspecto y sensación auténticos.

El PVD logra su color a través del compuesto específico utilizado, no de un metal precioso. Un acabado PVD de color dorado suele ser de nitruro de titanio. Si bien este color es increíblemente estable y no se desvanecerá, no es oro "real".

Adhesión y Espesor

Los recubrimientos PVD forman un enlace atómico con el sustrato, lo que los hace increíblemente difíciles de astillar o descascarillar. Estos recubrimientos suelen ser muy delgados, a menudo medidos en micras.

La galvanoplastia crea un enlace molecular. Aunque a menudo se aplica más grueso que el PVD, este enlace está menos integrado, lo que hace que el recubrimiento sea más susceptible al pelado o al desgaste a lo largo de su vida útil.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior; la elección depende de sus prioridades con respecto al costo, el impacto ambiental y las necesidades específicas de la aplicación.

Impacto Ambiental

El PVD es un proceso mucho más respetuoso con el medio ambiente. No produce residuos peligrosos y no utiliza productos químicos tóxicos.

La galvanoplastia, por el contrario, se basa en baños químicos que a menudo contienen metales pesados y sustancias peligrosas como el cianuro. La eliminación de estos residuos químicos es una preocupación ambiental y una carga regulatoria significativa.

Implicaciones de Costo

El PVD tiene un alto costo de inversión inicial para la cámara de vacío y el equipo relacionado. Esto puede hacerlo más caro para proyectos pequeños y únicos.

La galvanoplastia es una tecnología más madura con menores costos de equipo, lo que a menudo la hace más económica para la producción a gran escala de piezas donde la durabilidad extrema no es la principal preocupación.

Limitaciones de Material

El PVD se puede aplicar a una amplia gama de materiales, incluidos metales, aleaciones, cerámicas y algunos plásticos.

La galvanoplastia generalmente se limita al recubrimiento de sustratos metálicos conductores, ya que el proceso se basa en pasar una corriente eléctrica a través de la propia pieza.

Tomando la Decisión Correcta para su Aplicación

En última instancia, la decisión se reduce a equilibrar los requisitos de rendimiento, estética y costo.

- Si su enfoque principal es la máxima durabilidad y longevidad: El PVD es la elección definitiva para artículos como relojes de alta gama, herramientas, armas de fuego y accesorios de plomería.

- Si su enfoque principal es un acabado de metal precioso genuino: La galvanoplastia es el método tradicional y esperado para artículos decorativos o ciertos tipos de joyas.

- Si su enfoque principal es la responsabilidad ambiental: El PVD es la opción muy superior y más limpia.

- Si su enfoque principal es la protección contra la corrosión de bajo costo para piezas industriales: Ciertos tipos de galvanoplastia, como el zincado en sujetadores, siguen siendo el estándar industrial rentable.

Elegir el recubrimiento adecuado consiste en alinear el proceso con el propósito y las expectativas de rendimiento de su producto.

Tabla Resumen:

| Característica | Galvanoplastia | PVD |

|---|---|---|

| Tipo de Proceso | Químico Húmedo (Baño Electrolítico) | Vacío Seco (Deposición Física de Vapor) |

| Durabilidad/Dureza | Menor (Capa de Metal Blando) | Mayor (Recubrimiento Cerámico Duro) |

| Resistencia a la Corrosión | Buena, pero puede deslustrarse | Superior, químicamente inerte |

| Apariencia | Acabado de Metal Precioso Genuino | Color Estable Basado en Compuestos |

| Impacto Ambiental | Mayor (Residuos Peligrosos) | Menor (Sin Químicos Tóxicos) |

| Costo | Menor Inversión Inicial | Mayor Inversión Inicial |

| Compatibilidad de Materiales | Principalmente Metales Conductores | Metales, Aleaciones, Cerámicas, Plásticos |

¿Necesita orientación experta para seleccionar la tecnología de recubrimiento adecuada para su laboratorio o proceso de fabricación?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para aplicaciones de galvanoplastia y PVD. Nuestros expertos pueden ayudarle a elegir la solución óptima para mejorar la durabilidad, el rendimiento y cumplir con los requisitos específicos de su proyecto.

Contacte a nuestro equipo hoy para discutir sus necesidades de recubrimiento y descubra cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura