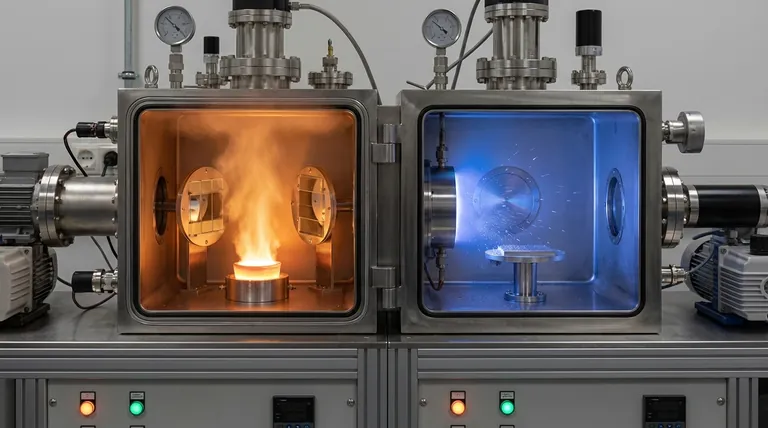

En esencia, la diferencia entre la pulverización catódica y la evaporación es una de fuerza versus calor. La pulverización catódica es un proceso cinético que utiliza el bombardeo iónico energético para desprender físicamente átomos de un material fuente, de manera similar a cómo una chorreadora de arena desgasta una superficie. En contraste, la evaporación es un proceso térmico que implica calentar un material en vacío hasta que hierve y se convierte en vapor, que luego se condensa sobre un sustrato para formar un recubrimiento.

La elección entre la pulverización catódica y la evaporación es una compensación clásica de ingeniería. La pulverización catódica ofrece una calidad de película, adhesión y uniformidad superiores a costa de la velocidad y la complejidad. La evaporación ofrece un método más rápido, simple y rentable para aplicaciones donde la precisión máxima no es el factor principal.

Comprendiendo los Mecanismos Centrales

Para seleccionar el método correcto, primero debe comprender cómo funciona cada proceso a nivel atómico. El mecanismo dicta directamente las propiedades de la película final.

Pulverización Catódica: Un Proceso Cinético

La pulverización catódica tiene lugar en una cámara de vacío llena de un gas inerte, como el argón. Se aplica un alto voltaje, creando un plasma.

Los iones de argón cargados positivamente de este plasma se aceleran y chocan con el material fuente, que se denomina "blanco".

Este bombardeo de alta energía tiene la fuerza suficiente para expulsar átomos individuales del blanco. Estos átomos liberados viajan a través de la cámara y se depositan en su sustrato, formando una película delgada y densa.

Evaporación: Un Proceso Térmico

La evaporación también ocurre en alto vacío, pero se basa en la energía térmica. El material fuente se coloca en un recipiente (una "barca" o "crisol") y se calienta hasta que alcanza su temperatura de vaporización.

A medida que el material hierve o se sublima, libera una corriente de vapor de átomos. Este vapor viaja en una trayectoria de línea de visión hasta que entra en contacto con el sustrato más frío, donde se condensa de nuevo en un sólido, formando el recubrimiento.

Cómo el Mecanismo Dicta las Propiedades de la Película

La naturaleza de alta energía de los átomos pulverizados les confiere ventajas distintas sobre los átomos de menor energía producidos por la evaporación térmica.

Adhesión y Densidad

Las partículas pulverizadas golpean el sustrato con una energía cinética significativa. Esto hace que se incrusten ligeramente en la superficie, lo que resulta en una fuerza de adhesión que puede ser diez veces mayor que la de las películas evaporadas.

Esta energía también significa que los átomos se organizan de manera más compacta, creando películas que son más duras y densas que sus contrapartes evaporadas.

Uniformidad y Control del Espesor

La pulverización catódica permite un control excepcionalmente fino sobre la tasa de deposición. Al gestionar con precisión la potencia del plasma y la presión del gas, se pueden lograr películas altamente uniformes con un espesor repetible, lo cual es crítico para aplicaciones como la óptica y los semiconductores.

Las tasas de evaporación pueden ser más difíciles de controlar con el mismo nivel de precisión, lo que a veces conduce a variaciones en el espesor de la película en todo el sustrato.

Estructura Cristalina y Temperatura

Debido a que los átomos pulverizados ya poseen alta energía, pueden formar estructuras de película densas y cristalinas en sustratos a temperaturas más bajas.

La evaporación a menudo requiere calentar el sustrato para dar a los átomos que se condensan suficiente energía para formar una película cristalina bien ordenada. Esto hace que la pulverización catódica sea una opción superior para recubrir materiales sensibles al calor como los plásticos.

Comprendiendo las Compensaciones

Ninguno de los métodos es universalmente superior. La decisión de usar uno u otro implica equilibrar los requisitos de rendimiento con las realidades operativas.

Velocidad de Deposición

La evaporación suele producir una corriente de vapor más robusta, lo que permite mayores tasas de deposición y tiempos de ejecución más cortos. Esto la hace altamente eficiente para la producción de gran volumen.

La pulverización catódica es un proceso de eyección átomo por átomo, lo que generalmente resulta en tasas de deposición más lentas en comparación con la evaporación.

Costo y Complejidad del Sistema

Los sistemas de pulverización catódica son inherentemente más complejos. Requieren fuentes de alimentación sofisticadas para generar el plasma, sistemas de vacío avanzados y, a menudo, campos magnéticos para confinar el plasma, lo que conlleva mayores costos iniciales y operativos.

Los sistemas de evaporación son mecánicamente más simples y, por lo tanto, más rentables y fáciles de mantener.

Versatilidad del Material

La pulverización catódica destaca en la deposición de una amplia gama de materiales, incluidas aleaciones y metales refractarios, con un excelente control composicional.

La evaporación puede ser un desafío para materiales con puntos de fusión muy altos o para aleaciones donde diferentes elementos se evaporan a diferentes velocidades, lo que podría alterar la composición final de la película.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe guiarse por los requisitos no negociables de su proyecto. Utilice estas pautas para seleccionar el proceso óptimo.

- Si su enfoque principal es la máxima calidad y adhesión de la película: Elija la pulverización catódica por sus capas densas, uniformes y fuertemente adheridas, ideales para dispositivos médicos, óptica avanzada o fabricación de semiconductores.

- Si su enfoque principal es la producción de gran volumen y la rentabilidad: Elija la evaporación por sus altas tasas de deposición y menor costo del sistema, adecuada para recubrimientos decorativos o metalización simple.

- Si trabaja con sustratos sensibles al calor: La pulverización catódica suele ser la mejor opción, ya que puede producir películas de alta calidad a temperaturas de sustrato mucho más bajas.

- Si necesita depositar aleaciones o compuestos complejos: La pulverización catódica proporciona un control superior sobre la estequiometría (composición) de la película final.

Al comprender estos principios fundamentales, puede seleccionar con confianza el método de deposición que se alinee perfectamente con sus objetivos técnicos y financieros.

Tabla Resumen:

| Característica | Pulverización Catódica | Evaporación |

|---|---|---|

| Tipo de Proceso | Cinético (fuerza) | Térmico (calor) |

| Fuerza de Adhesión | Muy Alta | Estándar |

| Densidad de la Película | Alta, Densa | Menor |

| Uniformidad y Control | Excelente | Buena |

| Velocidad de Deposición | Más Lenta | Más Rápida |

| Costo del Sistema | Mayor | Menor |

| Ideal Para | Óptica de alta calidad, semiconductores, dispositivos médicos | Recubrimientos decorativos, metalización simple, producción de gran volumen |

¿Aún no está seguro de qué método de recubrimiento es el mejor para su aplicación?

Elegir entre la pulverización catódica y la evaporación es fundamental para lograr los objetivos de rendimiento y presupuesto de su proyecto. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de recubrimiento, ya sea que requiera la calidad superior de película de la pulverización catódica o la rentabilidad de la evaporación.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte a nuestro equipo hoy para una consulta personalizada y discutir sus requisitos y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia