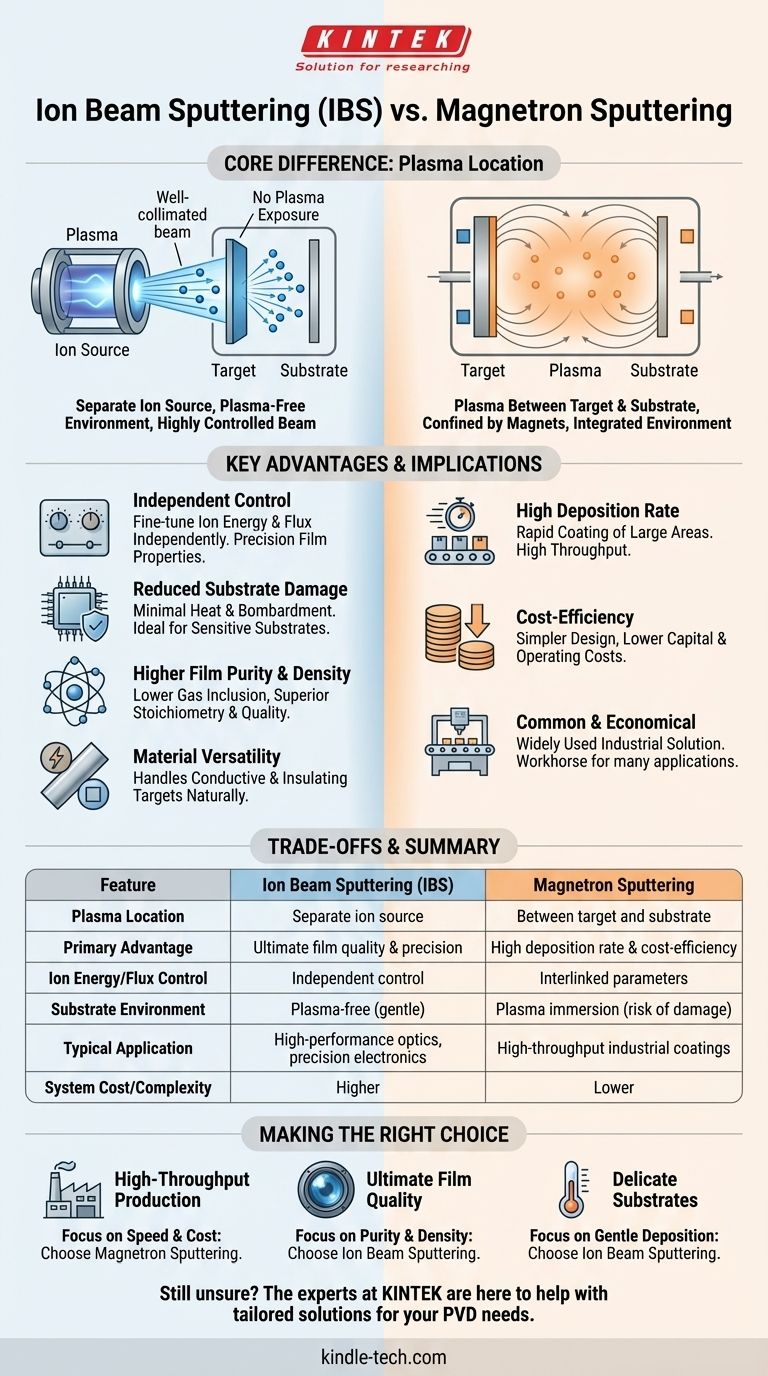

En esencia, la diferencia entre la pulverización catódica por haz de iones y por magnetrón radica en la ubicación del plasma utilizado para generar los iones. En la pulverización catódica por magnetrón, se crea y confina un plasma mediante un campo magnético directamente entre el material de recubrimiento (blanco) y el objeto que se recubre (sustrato). En la pulverización catódica por haz de iones (IBS), el plasma está contenido dentro de una fuente de iones separada y dedicada que genera un haz de iones enfocado, que luego se dirige al blanco en un entorno libre de plasma.

La distinción fundamental es el control. Al separar la generación de iones del blanco y el sustrato, la pulverización catódica por haz de iones desacopla los parámetros clave del proceso, ofreciendo un nivel de precisión y calidad de película que es difícil de lograr con el entorno de plasma integrado de la pulverización catódica por magnetrón.

La diferencia arquitectónica central

La divergencia principal entre estas dos técnicas de deposición física de vapor (PVD) radica en cómo y dónde generan los iones energéticos que desalojan el material de un blanco.

Cómo funciona la pulverización catódica por magnetrón: un plasma confinado

En la pulverización catódica por magnetrón, la cámara se llena con un gas inerte, típicamente argón. Se aplica un fuerte voltaje negativo al material del blanco.

Este alto voltaje enciende el gas en un plasma, una nube de iones positivos y electrones libres. Un campo magnético detrás del blanco atrapa los electrones, aumentando drásticamente la densidad del plasma cerca de la superficie del blanco.

Estos iones positivos se aceleran luego hacia el blanco cargado negativamente, golpeándolo con suficiente fuerza para desprender, o "pulverizar", átomos. Estos átomos pulverizados viajan a través del espacio lleno de plasma y se depositan en el sustrato, formando una película delgada.

Cómo funciona la pulverización catódica por haz de iones: una fuente de iones dedicada

La pulverización catódica por haz de iones (IBS) separa físicamente el proceso en dos zonas distintas. La fuente de iones contiene el plasma y es responsable de generar y acelerar un haz de iones uniforme y bien colimado.

Este haz de iones se dirige luego fuera de la fuente y a través de un espacio de vacío hacia el blanco. El blanco y el sustrato no están inmersos en plasma.

Cuando el haz de iones golpea el blanco, pulveriza material de manera altamente controlada. Debido a que los iones llegan con una energía y un ángulo específicos, el proceso de pulverización es excepcionalmente predecible y uniforme.

Implicaciones clave para la calidad de la película y el control del proceso

Esta diferencia arquitectónica tiene profundas consecuencias para el proceso de deposición y la calidad resultante de la película delgada.

Control independiente (ventaja de IBS)

En la pulverización catódica por haz de iones, se puede controlar independientemente la energía de los iones (con qué fuerza golpean los iones) y el flujo de iones (cuántos iones golpean el blanco por segundo). Esto permite ajustar finamente el proceso de deposición para lograr propiedades específicas de la película.

En la pulverización catódica por magnetrón, estos parámetros están interconectados con la presión de operación y la potencia del plasma, lo que hace que la optimización independiente sea mucho más desafiante.

Reducción del daño al sustrato (ventaja de IBS)

Debido a que el sustrato no está expuesto a un plasma en un sistema IBS, existe significativamente menos riesgo de daño por calor o bombardeo de partículas de alta energía extraviadas. Esto hace que IBS sea ideal para depositar películas en sustratos sensibles, como ópticas delicadas o componentes electrónicos sensibles a la temperatura.

Mayor pureza y densidad de la película (ventaja de IBS)

El plasma en la pulverización catódica por magnetrón puede provocar que algunos de los átomos de gas inerte se incrusten en la película en crecimiento, lo que puede comprometer su pureza y propiedades.

IBS opera en un entorno de vacío más alto sin plasma cerca del sustrato, lo que resulta en una menor inclusión de gas. La energía controlada de los iones que llegan también ayuda a crear películas más densas, estables y de mayor calidad con una estequiometría superior.

Versatilidad de materiales

Ambas técnicas son versátiles. Sin embargo, para pulverizar materiales aislantes (no conductores), la pulverización catódica por magnetrón generalmente requiere una fuente de alimentación de RF (radiofrecuencia) para evitar la acumulación de carga en el blanco.

IBS maneja naturalmente materiales tanto conductores como aislantes sin modificaciones porque el blanco no forma parte de un circuito eléctrico y es simplemente un material que será golpeado por el haz de iones.

Entendiendo las compensaciones

Elegir una técnica de pulverización catódica requiere equilibrar las propiedades ideales de la película con los requisitos prácticos de producción.

Tasa de deposición vs. precisión

La pulverización catódica por magnetrón generalmente ofrece una tasa de deposición mucho mayor, lo que la hace más adecuada para recubrir rápidamente grandes áreas. Es la herramienta principal para muchas aplicaciones industriales donde el rendimiento es crítico.

La pulverización catódica por haz de iones es un proceso más lento y deliberado. Su valor radica en una precisión y calidad de película inigualables, no en la velocidad.

Complejidad y costo del sistema

Los sistemas de pulverización catódica por magnetrón son más simples en diseño, más comunes y significativamente más económicos de adquirir y operar.

Los sistemas IBS son más complejos debido a la fuente de iones dedicada y los requisitos de alto vacío asociados. Esto se traduce en una mayor inversión de capital y gastos generales de mantenimiento.

Tomar la decisión correcta para su objetivo

Su decisión depende en última instancia de los requisitos innegociables de su aplicación específica.

- Si su enfoque principal es la producción de alto rendimiento o la rentabilidad: La pulverización catódica por magnetrón es casi siempre la opción superior para recubrir grandes áreas de forma rápida y económica.

- Si su enfoque principal es la máxima calidad, pureza y densidad de la película: La pulverización catódica por haz de iones es la elección definitiva para aplicaciones exigentes como recubrimientos ópticos de alto rendimiento, electrónica de precisión e investigación.

- Si su enfoque principal es la deposición en sustratos delicados o sensibles a la temperatura: La pulverización catódica por haz de iones proporciona un entorno más suave y controlado que minimiza el riesgo de daño.

Su elección depende de equilibrar la necesidad de un rendimiento óptimo de la película con las limitaciones prácticas de la velocidad y el costo de la deposición.

Tabla resumen:

| Característica | Pulverización catódica por haz de iones (IBS) | Pulverización catódica por magnetrón |

|---|---|---|

| Ubicación del plasma | Fuente de iones separada | Entre el blanco y el sustrato |

| Ventaja principal | Máxima calidad y precisión de la película | Alta tasa de deposición y rentabilidad |

| Control de energía/flujo de iones | Control independiente | Parámetros interconectados |

| Entorno del sustrato | Libre de plasma (suave con los sustratos) | Inmersión en plasma (riesgo de daño) |

| Aplicación típica | Óptica de alto rendimiento, electrónica sensible | Recubrimientos industriales de alto rendimiento |

| Costo/complejidad del sistema | Mayor | Menor |

¿Aún no está seguro de qué técnica de pulverización catódica es la adecuada para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para sus necesidades únicas de laboratorio. Ya sea que requiera la máxima precisión de la pulverización catódica por haz de iones o las capacidades de alto rendimiento de la pulverización catódica por magnetrón, podemos guiarle hacia la solución PVD óptima. Contacte a nuestro equipo técnico hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones