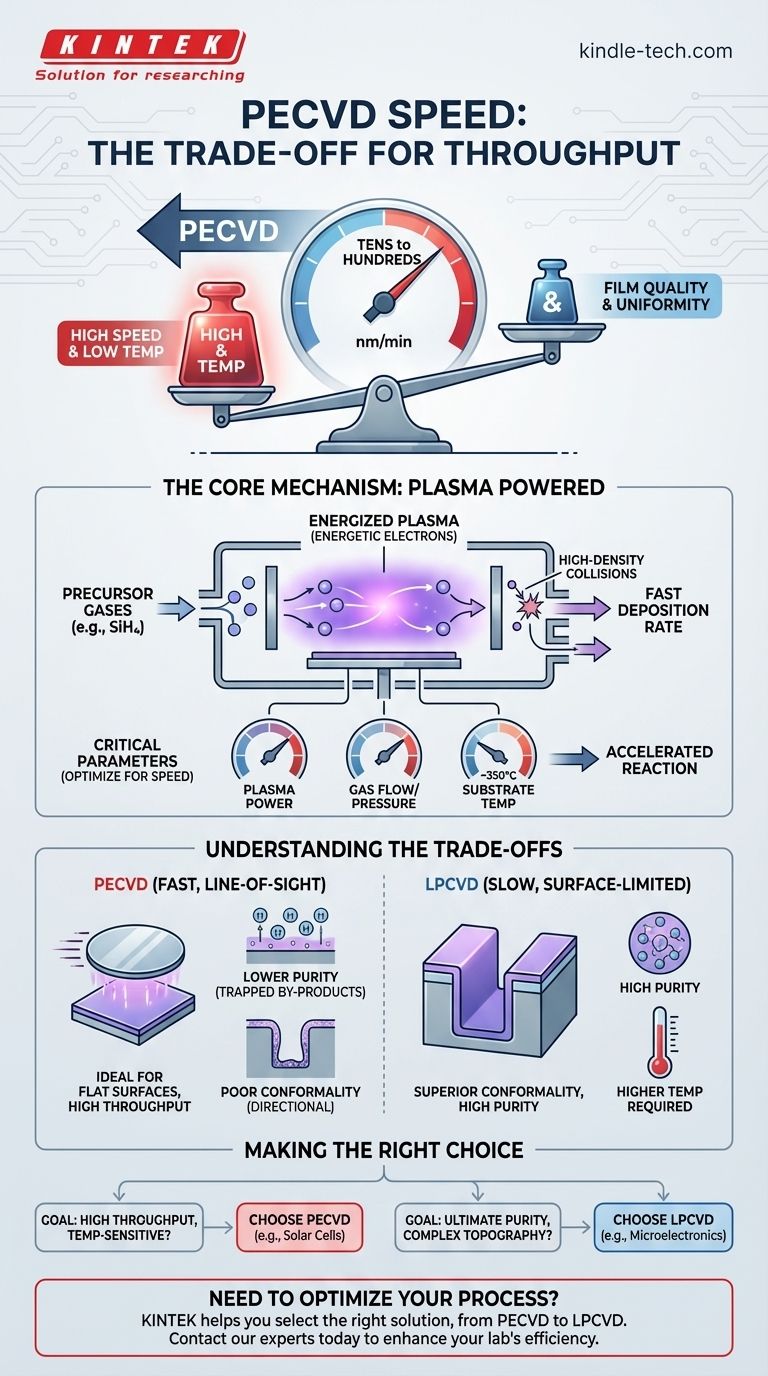

En resumen, la tasa de deposición de la deposición química de vapor asistida por plasma (PECVD) no es un número único, pero es conocida por ser significativamente más rápida que muchos métodos alternativos como la CVD de baja presión (LPCVD). La velocidad exacta es muy variable, oscilando entre decenas y cientos de nanómetros por minuto, ya que está directamente controlada por un conjunto de parámetros de proceso optimizados que incluyen la presión del gas, la temperatura y la potencia del plasma.

La conclusión central es que PECVD sacrifica intencionadamente algo de calidad y uniformidad de la película a cambio de una alta velocidad de deposición y, fundamentalmente, temperaturas de funcionamiento más bajas. Comprender este equilibrio entre velocidad y perfección es clave para decidir si PECVD es la herramienta adecuada para su aplicación específica.

¿Qué determina la tasa de deposición de PECVD?

La alta velocidad de PECVD no es accidental; es un resultado directo de su mecanismo central. A diferencia de los procesos que dependen únicamente de la energía térmica, PECVD utiliza un plasma energizado para impulsar la reacción química, acelerando drásticamente todo el proceso.

El papel del plasma

La característica definitoria de PECVD es el uso de un plasma, o una descarga luminiscente, entre dos electrodos. Este plasma crea un campo de alta densidad de electrones energéticos que chocan con las moléculas de gas reactivo.

Estas colisiones descomponen los gases precursores (como el silano, SiH4) de manera mucho más eficiente que el calor solo. Esto crea una alta concentración de especies químicas reactivas, lo que conduce directamente a una tasa de deposición más rápida en la superficie del sustrato.

Parámetros críticos del proceso

La velocidad no es fija, sino que el operador la ajusta activamente. Los parámetros controlables clave que influyen en la tasa de deposición incluyen:

- Flujo y presión del gas: Un mayor flujo de gas reactivo puede aumentar la tasa, pero la presión debe optimizarse para controlar el plasma y el entorno de reacción.

- Potencia y frecuencia del plasma: Aumentar el voltaje de descarga o la densidad de corriente aumenta la energía del plasma, lo que puede acelerar la descomposición de los gases precursores y aumentar la tasa de deposición.

- Temperatura del sustrato: Aunque PECVD es un proceso de "baja temperatura" (a menudo alrededor de 350 °C), la temperatura aún influye en las reacciones superficiales y la calidad de la película depositada.

Química del gas y precursores

La elección de los gases reactivos es fundamental. Por ejemplo, en la creación de una capa antirreflectante de nitruro de silicio (SiNx) para células solares, se utilizan amoníaco (NH3) y silano (SiH4). La cinética de reacción específica de estos precursores elegidos establece la línea de base para la velocidad de deposición potencial.

Comprender las compensaciones: Velocidad vs. Calidad

La velocidad de PECVD conlleva compromisos inherentes. El proceso de deposición rápido y asistido por plasma crea películas con características diferentes a las de los métodos más lentos y térmicos.

Pureza y densidad de la película

Debido a que la deposición es tan rápida, existe una mayor probabilidad de atrapar subproductos, como el hidrógeno de los gases precursores, dentro de la película. Esto puede conducir a una película menos densa y menos pura en comparación con el resultado de un proceso más lento como LPCVD. Esto puede afectar las propiedades eléctricas y la estabilidad mecánica de la película.

Cobertura de escalones (conformidad)

La cobertura de escalones, o conformidad, es la capacidad de una película para recubrir uniformemente una superficie con topografía 3D compleja. PECVD es generalmente un proceso más direccional, de línea de visión, debido a la naturaleza del plasma.

Esto lo hace menos eficaz para recubrir uniformemente las paredes laterales de zanjas profundas o estructuras complejas. Los procesos más lentos y limitados por la reacción superficial, como LPCVD, sobresalen en esto, proporcionando una conformidad superior.

Ventajas específicas de la aplicación

Estas compensaciones son a menudo aceptables dependiendo del objetivo. Para depositar un recubrimiento antirreflectante de nitruro de silicio en una oblea de silicio relativamente plana, la conformidad perfecta no es la principal preocupación.

En este contexto, PECVD es la elección ideal. Su alta velocidad permite una mayor producción de fabricación, y su baja temperatura evita daños a las estructuras subyacentes de la célula solar, mejorando en última instancia su eficiencia.

Tomar la decisión correcta para su objetivo

Seleccionar una tecnología de deposición consiste en hacer coincidir las características del proceso con los requisitos más críticos de su aplicación.

- Si su enfoque principal es el alto rendimiento y los sustratos sensibles a la temperatura: PECVD es casi siempre la opción superior para recubrir superficies grandes y relativamente planas de forma rápida y sin altas temperaturas.

- Si su enfoque principal es la máxima pureza de la película y el recubrimiento de topografías complejas: A menudo se requiere un método más lento y de alta temperatura como LPCVD para lograr la conformidad y la calidad del material necesarias para componentes microelectrónicos exigentes.

Elegir el método correcto requiere una comprensión clara de si su prioridad es la velocidad de fabricación o la perfección de la película.

Tabla resumen:

| Factor | Impacto en la velocidad de PECVD |

|---|---|

| Potencia del plasma | Una mayor potencia aumenta la tasa de deposición al energizar la reacción. |

| Flujo/Presión del gas | El flujo y la presión optimizados son clave para maximizar la tasa. |

| Gases precursores | La química específica establece la velocidad potencial de referencia. |

| Compensación | Una mayor velocidad a menudo conlleva una menor pureza y conformidad de la película en comparación con LPCVD. |

¿Necesita optimizar su proceso de deposición de películas delgadas?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio para la investigación de materiales avanzados. Ya sea que su prioridad sean las capacidades de alta velocidad y baja temperatura de PECVD o la calidad superior de la película de LPCVD, nuestros expertos pueden ayudarlo a seleccionar la solución adecuada para su aplicación específica, desde células solares hasta microelectrónica.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza