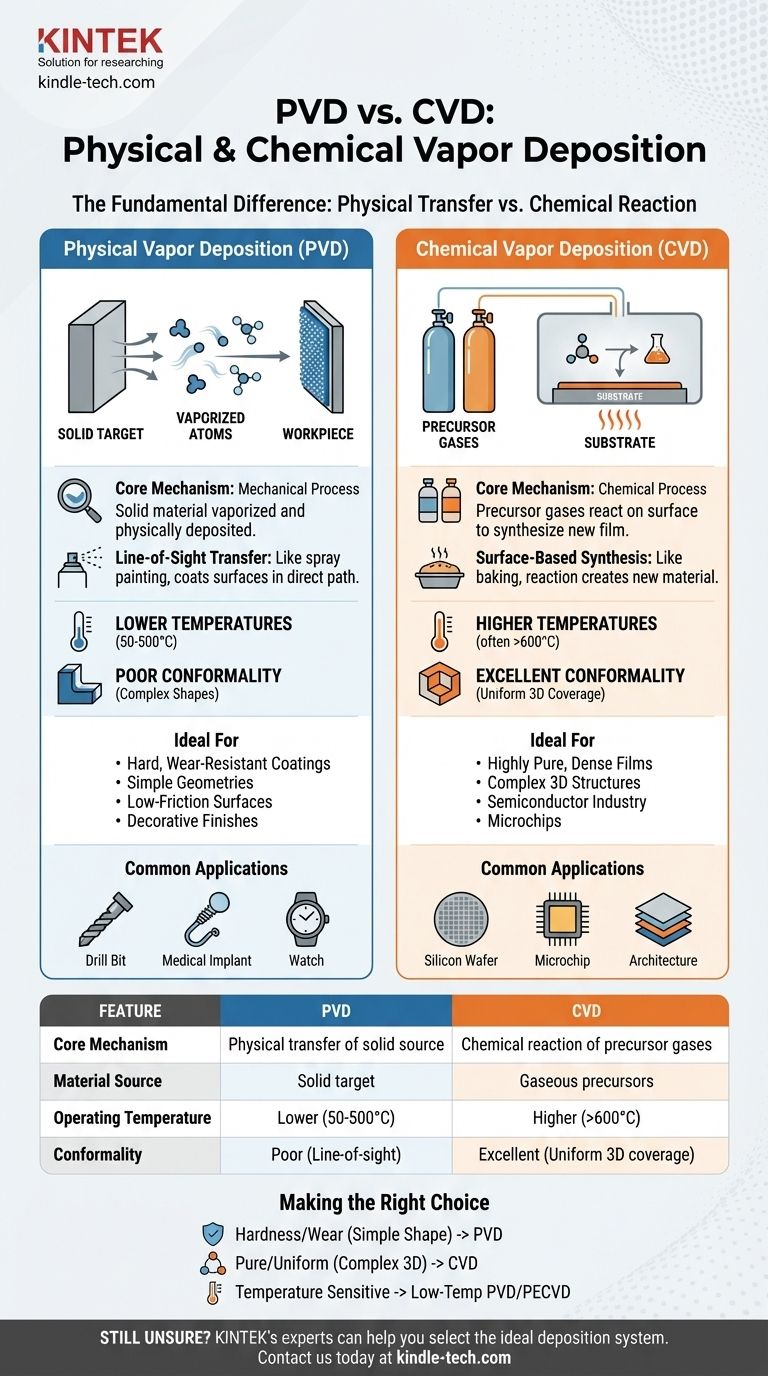

La diferencia fundamental entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento llega y se forma en una superficie. PVD es un proceso mecánico donde un material sólido se vaporiza en átomos o moléculas y se deposita físicamente sobre un sustrato. En contraste, CVD es un proceso químico donde se introducen gases precursores en una cámara y reaccionan en la superficie del sustrato para sintetizar una nueva película sólida.

Si bien ambos procesos crean películas delgadas de alto rendimiento, la elección entre ellos depende de una distinción clave: PVD transporta físicamente un material fuente, mientras que CVD crea químicamente un material completamente nuevo directamente en la superficie objetivo.

El Mecanismo Central: Transferencia Física frente a Reacción Química

Comprender el proceso subyacente es el primer paso para elegir el método correcto. Las dos técnicas no son intercambiables; representan enfoques fundamentalmente diferentes para construir una película capa por capa.

Cómo funciona PVD: una transferencia de línea de visión

En la Deposición Física de Vapor, el recubrimiento comienza como un material fuente sólido, a menudo llamado "blanco" o "objetivo". Este material se convierte en vapor a través de medios puramente físicos.

Los métodos comunes incluyen la evaporación, donde el material se calienta en un vacío hasta que se vaporiza, o el pulverizado catódico (sputtering), donde el blanco es bombardeado con iones de alta energía, expulsando átomos que viajan hacia el sustrato.

Estos átomos o moléculas vaporizados viajan en línea recta, una "línea de visión", y se condensan en la pieza de trabajo más fría, formando la película delgada sólida. Piense en ello como pintar con aerosol, donde las partículas viajan directamente desde la boquilla hasta la superficie.

Cómo funciona CVD: una síntesis basada en la superficie

En la Deposición Química de Vapor, el proceso comienza con gases precursores volátiles. Estos gases, que contienen los elementos necesarios para la película final, se introducen en una cámara de reacción.

Se aplica energía, típicamente en forma de calor alto, al sustrato. Esta energía hace que los gases precursores reaccionen o se descompongan en la superficie caliente, formando el recubrimiento sólido deseado. Luego, los gases subproductos no deseados se extraen de la cámara.

Esto se parece menos a pintar y más a hornear un pastel. Los ingredientes crudos (gases) se mezclan y se transforman por el calor en la superficie del molde (el sustrato) para crear algo nuevo (la película).

Comparación de parámetros clave del proceso

Las diferencias en el mecanismo conducen a características de proceso distintas, cada una con implicaciones significativas para el producto final.

Fuente y estado del material

PVD utiliza un material fuente sólido (por ejemplo, un bloque de nitruro de titanio) que se transforma en vapor. La película final tiene la misma composición química que el material fuente.

CVD utiliza productos químicos precursores gaseosos. La película final es el producto de una reacción química y puede ser completamente diferente de cualquiera de los gases iniciales individuales.

Temperatura de funcionamiento

CVD típicamente requiere temperaturas muy altas (a menudo >600°C) para proporcionar la energía de activación necesaria para impulsar las reacciones químicas.

Los procesos PVD a menudo se pueden realizar a temperaturas mucho más bajas (50-500°C), lo que los hace adecuados para recubrir materiales que no pueden soportar el calor intenso de un proceso CVD estándar.

Conformidad de la deposición

Esta es una distinción crítica. Debido a que CVD implica gases que fluyen y se difunden libremente, puede recubrir uniformemente superficies tridimensionales altamente complejas. Esta propiedad se conoce como excelente conformidad.

PVD es un proceso de línea de visión. Las superficies que no están en la trayectoria directa de la fuente de vapor reciben poco o ningún recubrimiento, lo que resulta en una conformidad deficiente en formas intrincadas.

Comprensión de las compensaciones y aplicaciones

La elección entre PVD y CVD está dictada por las propiedades deseadas del recubrimiento y la geometría de la pieza que se está recubriendo.

PVD: Dureza y precisión de línea de visión

PVD es el proceso preferido para crear recubrimientos extremadamente duros, resistentes al desgaste y de baja fricción. Se utiliza ampliamente para herramientas de corte, componentes de motores e implantes médicos.

La naturaleza de línea de visión, si bien es una limitación para formas complejas, proporciona un control preciso para recubrir superficies planas. Los acabados decorativos en relojes y accesorios a menudo utilizan PVD por su durabilidad y amplia gama de colores.

CVD: Pureza y cobertura conforme

CVD sobresale en la producción de películas excepcionalmente puras, densas y uniformes. Su capacidad para recubrir conformemente estructuras complejas lo convierte en la columna vertebral de la industria de semiconductores para construir la arquitectura intrincada y en capas de los microchips.

Técnicas especializadas como la CVD Organometálica (MOCVD) y la CVD Asistida por Plasma (PECVD) amplían sus capacidades, y PECVD permite temperaturas de deposición más bajas.

Errores comunes a evitar

Un error común es elegir un método basándose únicamente en el material de recubrimiento. La geometría de la pieza es igualmente crítica. Usar PVD en una pieza con huecos profundos o canales internos dará como resultado un recubrimiento incompleto y no funcional.

Por el contrario, usar CVD a alta temperatura en un sustrato sensible al calor, como ciertos plásticos o aleaciones templadas, puede dañar o destruir la pieza misma.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo técnico principal y las limitaciones físicas de su pieza.

- Si su enfoque principal es crear un recubrimiento duro y resistente al desgaste en una forma relativamente simple: PVD es a menudo la solución más directa, de menor temperatura y más rentable.

- Si su enfoque principal es depositar una película altamente pura y uniforme en una superficie 3D compleja: CVD es la opción superior debido a su capacidad inigualable para recubrir de forma conforme.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Se requiere un proceso PVD a baja temperatura o una técnica especializada como la CVD Asistida por Plasma (PECVD).

Comprender esta distinción fundamental entre el transporte físico y la síntesis química es la clave para seleccionar la tecnología de deposición adecuada para su objetivo de ingeniería específico.

Tabla de resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo central | Transferencia física de un material fuente sólido | Reacción química de gases precursores en la superficie del sustrato |

| Fuente de material | Blanco sólido (p. ej., bloque de titanio) | Precursores gaseosos |

| Temperatura de funcionamiento | Más baja (50-500°C) | Más alta (a menudo >600°C) |

| Conformidad | Deficiente (proceso de línea de visión) | Excelente (cobertura 3D uniforme) |

| Ideal para | Recubrimientos duros y resistentes al desgaste en formas simples | Películas puras y densas en estructuras 3D complejas |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, acabados decorativos | Fabricación de semiconductores, microelectrónica |

¿Aún no está seguro de si PVD o CVD es adecuado para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestros expertos pueden ayudarle a seleccionar el sistema de deposición ideal para lograr sus objetivos de recubrimiento específicos, ya sea que requiera la dureza de PVD o la cobertura conforme de CVD.

Contacte a nuestro equipo técnico hoy mismo para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar sus procesos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el CVD fotoquímico? Descubra sus ventajas clave en la tecnología CMOS avanzada

- ¿Cuáles son los parámetros del proceso CVD? Calidad de la película maestra, velocidad y conformidad

- ¿Cuál es el método CVD para el grafeno? La clave para la producción industrial a gran escala y de alta calidad

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la deposición de vapor de grafeno? Una guía para la producción escalable y de alta calidad

- ¿Por qué un sistema de bomba de vacío de alta precisión es esencial para iCVD? Logre una pureza y uniformidad de película superiores

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Qué condiciones técnicas proporciona un reactor de cuarzo de tubo vertical para el crecimiento CVD de nanofibras de carbono? Lograr alta pureza