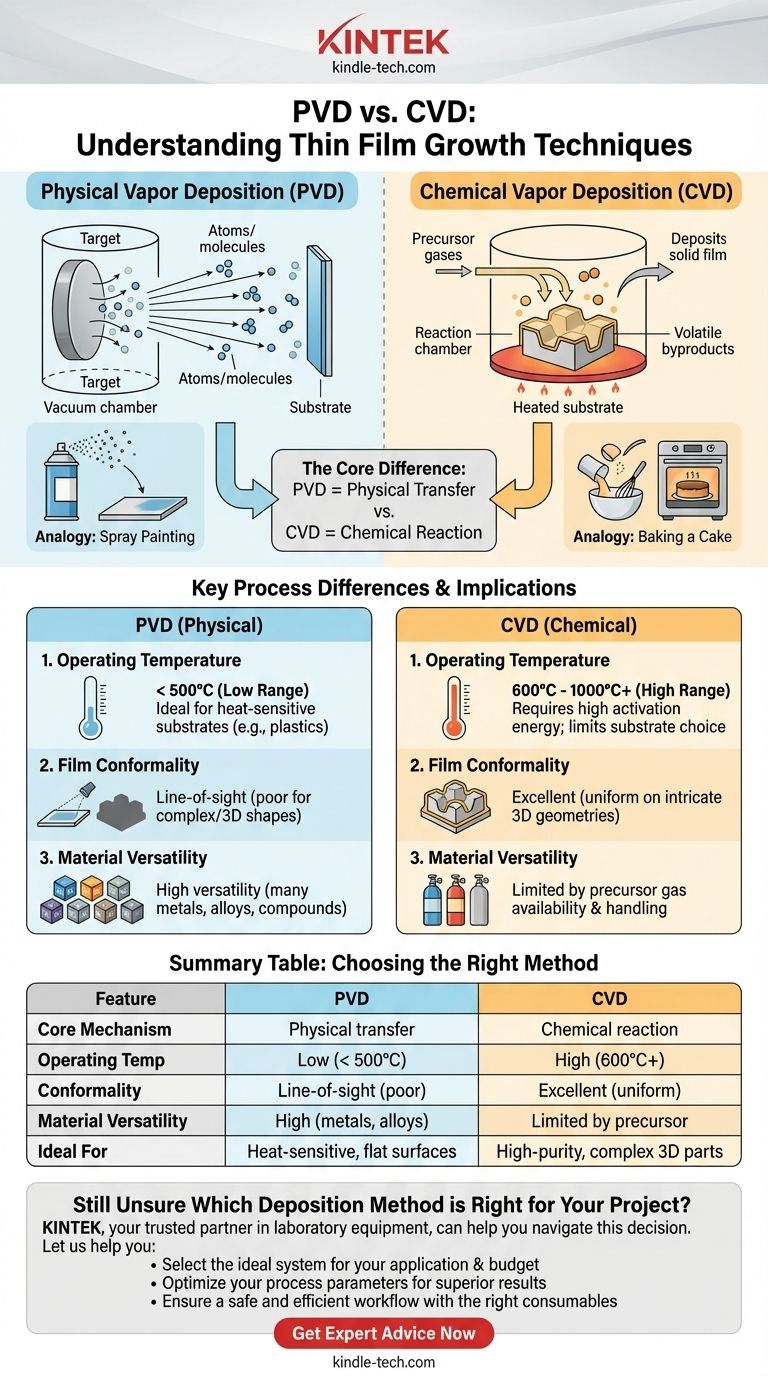

La diferencia fundamental entre la deposición física de vapor (PVD) y la deposición química de vapor (CVD) radica en cómo el material de recubrimiento llega y forma una película sobre un sustrato. PVD es un proceso físico donde un material sólido o líquido se vaporiza y luego se condensa en la superficie objetivo. Por el contrario, CVD es un proceso químico donde se introducen gases precursores en una cámara y reaccionan sobre una superficie calentada para formar la película sólida deseada.

Elegir entre PVD y CVD no se trata de seleccionar una tecnología superior, sino de adaptar el mecanismo del proceso a sus requisitos de material, las propiedades de la película deseadas y la sensibilidad del sustrato. La distinción central —transferencia física versus reacción química— dicta cada parámetro y resultado importante del proceso.

El Mecanismo Central: Transformación Física vs. Química

Para comprender las diferencias prácticas, primero debe captar la naturaleza distinta de cada proceso a nivel atómico.

Deposición Física de Vapor (PVD): Una Transferencia en Línea de Visión

En PVD, el material a depositar comienza como un objetivo sólido en una cámara de vacío. Este material se transforma en vapor a través de medios puramente físicos, como la evaporación (calentamiento) o la pulverización catódica (bombardeo con iones).

Estos átomos o moléculas vaporizados viajan en línea recta a través del vacío y se condensan físicamente sobre el sustrato más frío, formando una película delgada. El material depositado es químicamente idéntico al material fuente.

Piense en PVD como análogo a la pintura en aerosol. Las partículas de material son transportadas físicamente desde una fuente y se adhieren a una superficie directamente en su camino.

Deposición Química de Vapor (CVD): Una Reacción Superficial

En CVD, el material de recubrimiento se introduce como uno o más gases precursores volátiles en una cámara de reacción. Estos gases no son el material final de la película, sino los ingredientes químicos.

Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química. Esta reacción descompone los gases precursores, depositando el material sólido deseado sobre el sustrato y creando subproductos volátiles que luego se extraen de la cámara.

Una analogía efectiva para CVD es hornear un pastel. Los ingredientes líquidos (los gases precursores) reaccionan bajo calor para formar una estructura sólida completamente nueva (la película).

Diferencias Clave del Proceso y sus Implicaciones

La distinción fundamental entre una vía física y una química crea diferencias significativas en los parámetros del proceso y las características resultantes de la película.

Temperatura de Funcionamiento

Los procesos CVD casi siempre requieren altas temperaturas (típicamente de 600 °C a más de 1000 °C) para proporcionar la energía de activación necesaria para que ocurran las reacciones químicas en la superficie del sustrato.

Los procesos PVD pueden operar en un rango de temperatura mucho más bajo, a menudo por debajo de 500 °C e incluso a veces cerca de la temperatura ambiente. La energía se utiliza para vaporizar la fuente, no para impulsar una reacción en el sustrato.

Esta diferencia de temperatura es a menudo el factor más importante al elegir un método, ya que dicta qué materiales de sustrato se pueden utilizar sin dañarse o fundirse.

Propiedades de la Película y Conformidad

Dado que CVD involucra un gas que puede fluir alrededor de un objeto, produce películas con excelente conformidad. Esto significa que puede depositar un recubrimiento uniforme sobre formas tridimensionales complejas con características intrincadas.

PVD es un proceso de línea de visión. Al igual que una sombra proyectada por una luz, las áreas que no están en el camino directo de la fuente de vapor recibirán poco o ningún recubrimiento. Esto lo hace ideal para superficies planas, pero desafiante para geometrías complejas.

Versatilidad de Materiales y Sustratos

PVD es extremadamente versátil en los materiales que puede depositar. Esencialmente, cualquier metal, aleación o compuesto que pueda vaporizarse puede depositarse.

CVD se limita a materiales para los cuales se puede encontrar o sintetizar un gas precursor estable y volátil. Estos precursores también pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere protocolos especializados de manipulación y seguridad.

Comprender las Compensaciones

Ningún método es universalmente mejor; cada uno representa un conjunto de compromisos de ingeniería.

La Compensación de PVD: Flexibilidad vs. Cobertura

Las ventajas clave de PVD son su baja temperatura de funcionamiento y su capacidad para depositar una amplia gama de materiales. Esto lo hace adecuado para sustratos sensibles al calor como plásticos, aceros endurecidos y muchos componentes electrónicos.

El inconveniente principal es su mala conformidad en piezas complejas. Si bien la rotación del sustrato puede mitigar esto, no puede igualar la cobertura uniforme de CVD en geometrías muy intrincadas.

La Compensación de CVD: Calidad vs. Restricciones

CVD es famoso por producir películas excepcionalmente puras, densas y conformes con una fuerte adhesión debido a las altas temperaturas del proceso. Esto lo convierte en el estándar de oro para aplicaciones que exigen recubrimientos de la más alta calidad en piezas complejas, como en la fabricación de semiconductores.

Sus principales limitaciones son el calor elevado, que restringe la elección del sustrato, y la dependencia de la química del precursor disponible, lo que limita las opciones de materiales. El proceso también puede generar subproductos peligrosos que deben gestionarse.

Tomar la Decisión Correcta para su Aplicación

Su selección debe guiarse por sus objetivos técnicos y operativos principales.

- Si su enfoque principal es recubrir geometrías 3D complejas o lograr la máxima pureza de la película: CVD es a menudo la opción superior debido a su excelente conformidad y proceso de alta temperatura.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como plásticos o acero templado): PVD es la opción necesaria debido a sus temperaturas de funcionamiento más bajas.

- Si su enfoque principal es depositar una amplia variedad de aleaciones metálicas o metales elementales: PVD ofrece mucha mayor flexibilidad y no está limitado por la disponibilidad de gases precursores.

En última instancia, comprender la naturaleza física o química central de cada proceso le permite seleccionar la herramienta precisa para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferencia física (evaporación/pulverización catódica) | Reacción química sobre el sustrato |

| Temperatura de Funcionamiento | Baja (a menudo < 500°C) | Alta (típicamente 600°C - 1000°C+) |

| Conformidad de la Película | Línea de visión (pobre para formas complejas) | Excelente (uniforme en geometrías 3D) |

| Versatilidad del Material | Alta (metales, aleaciones, compuestos) | Limitada por la disponibilidad de gas precursor |

| Ideal Para | Sustratos sensibles al calor, superficies planas | Películas de alta pureza, piezas 3D complejas |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

Elegir entre PVD y CVD es fundamental para lograr las propiedades de película deseadas y proteger su sustrato. KINTEK, su socio de confianza en equipos de laboratorio, puede ayudarle a navegar esta decisión.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de deposición de película delgada. Nuestros expertos comprenden las compensaciones entre la sensibilidad a la temperatura, los requisitos de material y la conformidad del recubrimiento.

Permítanos ayudarle a:

- Seleccionar el sistema ideal para su aplicación y presupuesto

- Optimizar los parámetros de su proceso para obtener resultados superiores

- Garantizar un flujo de trabajo seguro y eficiente con los consumibles y el soporte adecuados

Comuníquese con nuestros especialistas técnicos hoy mismo para una consulta personalizada. Trabajaremos con usted para asegurar que su proceso de deposición de película delgada sea un éxito.

Obtenga Asesoramiento Experto Ahora

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados