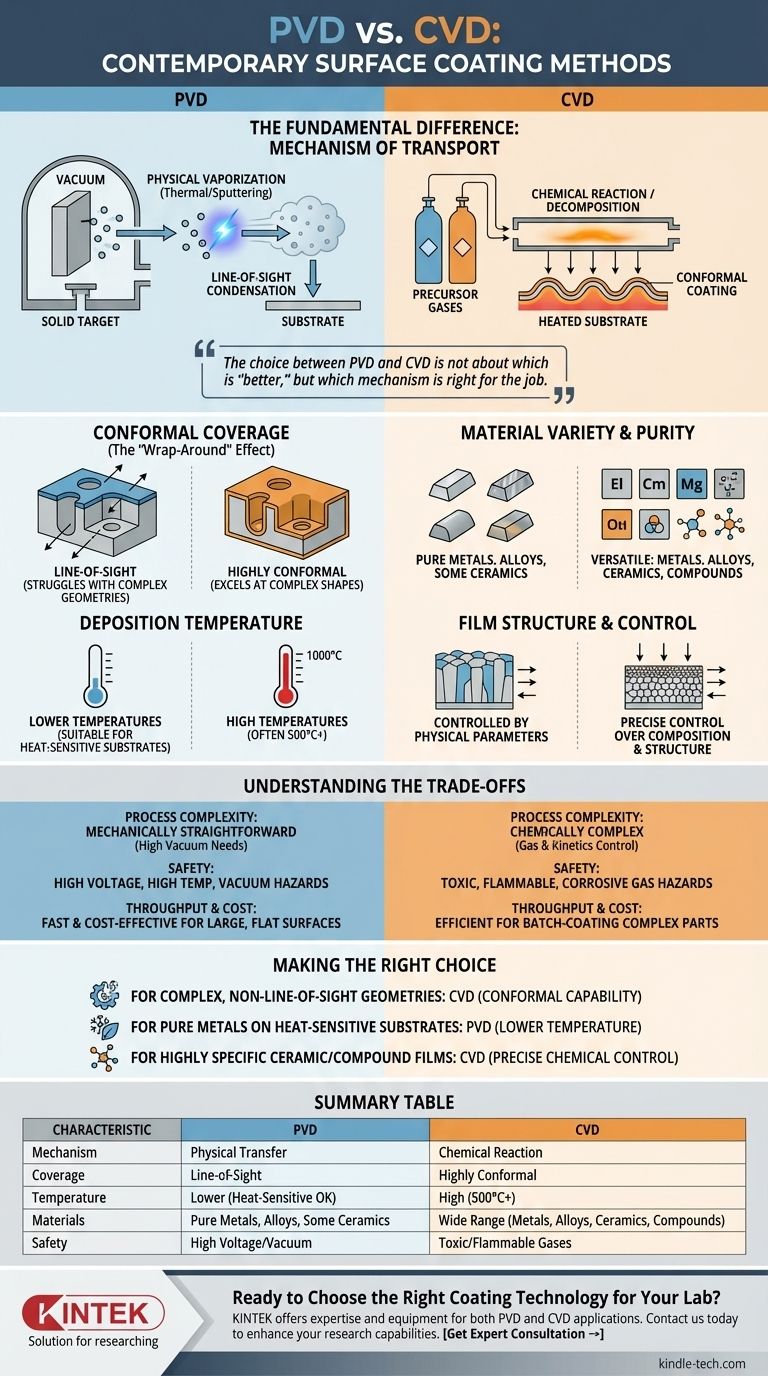

La diferencia fundamental entre la deposición física de vapor (PVD) y la deposición química de vapor (CVD) radica en cómo se transporta el material de recubrimiento al sustrato. PVD es un proceso mecánico donde un material fuente sólido o líquido se vaporiza físicamente y luego se condensa sobre la pieza. En contraste, CVD es un proceso químico donde los gases precursores reaccionan o se descomponen en la superficie del sustrato para formar el recubrimiento.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de qué mecanismo es el adecuado para el trabajo. PVD es un proceso físico de línea de visión ideal para depositar materiales puros sobre geometrías más simples, mientras que CVD utiliza reacciones químicas para crear recubrimientos altamente conformados incluso en las superficies más complejas.

El Mecanismo Central: Cómo Funciona Cada Proceso

Para seleccionar la tecnología correcta, primero debe comprender la diferencia fundamental en cómo se forma la película. Uno es un proceso de transferencia física, el otro de creación química.

Deposición Física de Vapor (PVD): Una Transferencia Física

En PVD, el material de recubrimiento comienza como un blanco sólido. Este blanco se transforma en vapor a través de medios puramente físicos dentro de una cámara de alto vacío.

Los dos métodos principales son la evaporación térmica, que utiliza altas temperaturas para evaporar átomos del blanco, y el pulverizado catódico (sputtering), que utiliza un plasma de alta energía para bombardear el blanco y desalojar físicamente los átomos.

Estos átomos vaporizados viajan en línea recta —un camino de "línea de visión"— hasta que golpean el sustrato y se condensan, formando la película sólida.

Deposición Química de Vapor (CVD): Una Reacción Química

CVD comienza no con un blanco sólido, sino con uno o más gases precursores volátiles introducidos en una cámara de reacción.

Estos gases se descomponen o reaccionan entre sí en la superficie de un sustrato calentado. Esta reacción química es lo que forma el material de recubrimiento sólido directamente sobre la pieza.

Debido a que la deposición es impulsada por una reacción química en un entorno gaseoso, el material puede depositarse uniformemente en todas las superficies expuestas, independientemente de su orientación con respecto a la fuente de gas.

Comparación de Características Clave del Recubrimiento

La diferencia en el mecanismo dicta directamente las propiedades del recubrimiento final y los tipos de piezas que se pueden procesar.

Cobertura Conformada (El Efecto "Envolvente")

CVD sobresale en la producción de recubrimientos altamente conformados. Su naturaleza de fase gaseosa le permite recubrir uniformemente formas intrincadas y complejas y superficies internas con facilidad.

PVD, al ser un proceso de línea de visión, tiene dificultades con esto. Requiere accesorios complejos y rotación de la pieza para lograr cobertura en geometrías no planas, y recubrir el interior de agujeros o canales profundos a menudo es imposible.

Variedad y Pureza del Material

CVD es excepcionalmente versátil, capaz de depositar una amplia gama de materiales, incluidos metales, aleaciones multicomponente y capas cerámicas o compuestas de alta pureza simplemente ajustando los gases precursores.

PVD también es versátil, pero se utiliza más a menudo para depositar metales puros, aleaciones específicas y algunos compuestos cerámicos. La composición de la película está directamente ligada a la composición del blanco físico.

Temperatura de Deposición e Impacto en el Sustrato

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas (cientos o incluso más de 1000 °C) para impulsar las reacciones químicas necesarias. Esto limita los tipos de materiales de sustrato que se pueden recubrir sin dañarse o deformarse.

Aunque algunos procesos PVD utilizan calor, muchos, como el pulverizado catódico, se pueden realizar a temperaturas mucho más bajas. Esto hace que PVD sea adecuado para recubrir materiales sensibles al calor como los plásticos, o componentes terminados donde el calor alto alteraría sus propiedades.

Estructura y Control de la Película

CVD permite un control fino sobre la composición química, la estructura cristalina y el tamaño de grano de la película gestionando con precisión las tasas de flujo de gas, la presión y la temperatura.

En PVD, las propiedades de la película se controlan mediante parámetros físicos como la tasa de deposición, la energía del plasma y la presión de la cámara.

Comprender las Compensaciones

Ningún método es una solución universal. Cada uno conlleva su propio conjunto de consideraciones operativas y limitaciones.

Complejidad del Proceso

Los procesos CVD pueden ser químicamente complejos. El éxito depende del control preciso de las mezclas de gases y la cinética de reacción, y de la gestión de los subproductos.

PVD es mecánicamente sencillo en concepto, pero lograr películas de alta calidad requiere un control riguroso de los niveles de vacío, las fuentes de alimentación y la configuración física de la cámara.

Preocupaciones de Seguridad y Medioambientales

CVD a menudo involucra gases precursores que son tóxicos, inflamables o corrosivos, lo que requiere sistemas sofisticados de manipulación y seguridad.

Los procesos PVD generalmente se consideran más limpios desde un punto de vista químico. Los peligros principales están relacionados con los altos voltajes, las altas temperaturas y los entornos de alto vacío utilizados.

Rendimiento y Costo

La economía de cada proceso depende en gran medida de la aplicación. CVD puede ser muy eficiente para el recubrimiento por lotes de un gran número de piezas complejas debido a su excelente cobertura conformada.

PVD puede ser extremadamente rápido y rentable para recubrir superficies grandes y planas en un sistema en línea, pero se vuelve menos eficiente para geometrías complejas que requieren manipulación.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe estar impulsada por la geometría de su pieza y las propiedades deseadas de la película final.

- Si su enfoque principal es recubrir geometrías complejas que no están en la línea de visión: CVD es la opción superior debido a su capacidad química inherente de "envolver".

- Si su enfoque principal es depositar metales puros o aleaciones comunes en sustratos sensibles al calor: PVD, particularmente el pulverizado catódico, ofrece una solución de menor temperatura y altamente controlable.

- Si su enfoque principal es crear películas cerámicas, compuestas o de alta pureza altamente específicas: CVD proporciona un control inigualable sobre la composición química final de la película a través de una gestión precisa de los gases.

Comprender la diferencia fundamental entre la transferencia física y la creación química es clave para seleccionar la tecnología de recubrimiento óptima para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo | Transferencia física de material sólido/líquido | Reacción química de gases precursores |

| Cobertura | Línea de visión (geometrías complejas limitadas) | Altamente conformada (envuelve formas complejas) |

| Temperatura | Temperaturas más bajas (adecuado para sustratos sensibles al calor) | Temperaturas altas (a menudo 500°C+) |

| Materiales | Metales puros, aleaciones, algunas cerámicas | Amplia gama: metales, aleaciones, cerámicas, compuestos |

| Seguridad | Peligros de alto voltaje/vacío | Peligros de gases tóxicos, inflamables o corrosivos |

¿Listo para elegir la tecnología de recubrimiento adecuada para su laboratorio?

Ya sea que necesite PVD para sustratos sensibles al calor o CVD para geometrías complejas, KINTEK tiene la experiencia y el equipo para respaldar sus requisitos de recubrimiento superficial. Nuestro equipo se especializa en ayudar a los laboratorios a seleccionar e implementar el método de deposición óptimo para sus aplicaciones específicas.

Contáctenos hoy para discutir las necesidades de su proyecto y descubrir cómo las soluciones de equipos de laboratorio de KINTEK pueden mejorar sus capacidades de investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación