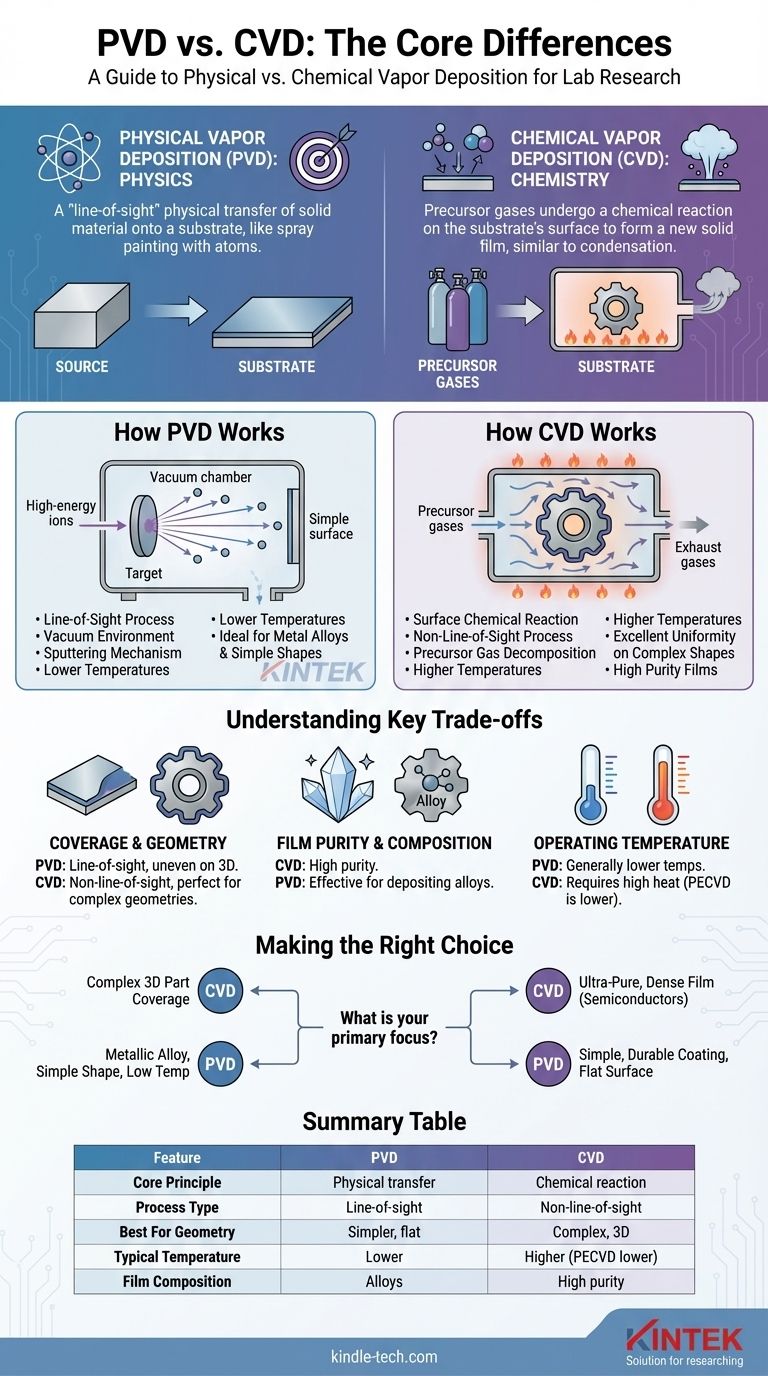

En esencia, la diferencia es una cuestión de física versus química. La Deposición Física de Vapor (PVD) es un proceso de "línea de visión" que transfiere físicamente un material sólido a un sustrato, muy parecido a pintar con spray con átomos. En contraste, la Deposición Química de Vapor (CVD) utiliza gases precursores que experimentan una reacción química en la superficie del sustrato para formar una nueva película sólida, similar a cómo el rocío se condensa en una superficie fría.

La distinción fundamental es cómo el material de recubrimiento llega a la superficie. PVD transporta físicamente los átomos en línea recta desde una fuente hasta el objetivo, mientras que CVD utiliza un gas químico para recubrir todas las superficies expuestas de manera uniforme a través de una reacción química.

Cómo funciona la Deposición Física de Vapor (PVD)

El principio fundamental: un proceso de "línea de visión"

PVD es un proceso de recubrimiento mecánico realizado en vacío. Se basa en un camino directo y sin obstrucciones entre la fuente de material y el sustrato que se está recubriendo.

Esto significa que solo las superficies que pueden ser "vistas" por el material fuente recibirán el recubrimiento.

El mecanismo de transferencia

En los métodos comunes de PVD, como la pulverización catódica, un bloque sólido del material de recubrimiento (el "objetivo") es bombardeado con iones de alta energía. Este impacto desprende o "pulveriza" físicamente átomos del objetivo.

Estos átomos desprendidos viajan en línea recta a través de la cámara de vacío, golpeando finalmente el sustrato y acumulándose como una película delgada.

Características clave de PVD

Debido a su naturaleza física, el PVD a menudo se realiza a temperaturas relativamente bajas. Es excepcionalmente adecuado para depositar aleaciones metálicas y recubrir geometrías de sustrato más simples y planas donde la cobertura uniforme de formas complejas no es un requisito.

Cómo funciona la Deposición Química de Vapor (CVD)

El principio fundamental: una reacción química superficial

CVD es un proceso químico que se basa en la descomposición de gases reactivos para crear una película. El recubrimiento no se transfiere de una fuente sólida, sino que se crea directamente en el sustrato.

El mecanismo de formación

Uno o más gases precursores volátiles se introducen en una cámara de reacción que contiene el sustrato calentado. El calor proporciona la energía necesaria para iniciar una reacción química en y cerca de la superficie del sustrato.

Esta reacción descompone los gases precursores, depositando una película de material sólido sobre el sustrato y creando subproductos volátiles que luego son expulsados de la cámara.

Características clave de CVD

CVD es un proceso sin línea de visión. Los gases precursores rodean el sustrato, permitiendo que la reacción química ocurra uniformemente en todas las superficies. Esto lo hace ideal para recubrir uniformemente componentes con formas complejas.

El proceso ofrece un control excepcional, capaz de crear capas ultra puras, densas y extremadamente delgadas, razón por la cual es crítico en la fabricación de circuitos eléctricos y semiconductores.

Comprendiendo las compensaciones clave

Cobertura y geometría

Esta es la diferencia más significativa. La naturaleza de línea de visión de PVD lo hace perfecto para recubrir superficies planas, pero resulta en una cobertura desigual en piezas 3D complejas.

CVD se destaca en la creación de un recubrimiento perfectamente uniforme (o "conforme") sobre geometrías intrincadas y complejas porque el gas puede alcanzar cada superficie.

Pureza y composición de la película

CVD puede producir películas de pureza extremadamente alta porque los gases precursores pueden refinarse según estándares exigentes.

PVD es altamente efectivo para depositar aleaciones, ya que la composición del objetivo fuente se transfiere directamente al sustrato.

Temperatura de operación

Los métodos PVD generalmente operan a temperaturas más bajas que los procesos CVD tradicionales.

El CVD estándar requiere mucho calor para impulsar las reacciones químicas necesarias, aunque métodos especializados como el CVD mejorado por plasma (PECVD) utilizan plasma para permitir estas reacciones a temperaturas más bajas.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de la geometría de su componente, las propiedades del material deseadas y las restricciones de temperatura de su proceso.

- Si su objetivo principal es recubrir uniformemente una pieza 3D compleja: CVD es la elección clara debido a su proceso de reacción química sin línea de visión.

- Si su objetivo principal es depositar una aleación metálica sobre una forma simple a bajas temperaturas: PVD suele ser el método más directo y eficiente.

- Si su objetivo principal es crear una película ultra pura y densa para una aplicación de semiconductores: CVD es el estándar de la industria, ofreciendo un control y una pureza inigualables.

- Si su objetivo principal es un recubrimiento simple y duradero en una superficie relativamente plana: PVD proporciona una solución robusta y bien establecida.

En última instancia, elegir el método correcto requiere hacer coincidir la naturaleza física o química distintiva del proceso con el resultado deseado para su producto.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Principio fundamental | Transferencia física de átomos | Reacción química en la superficie |

| Tipo de proceso | Línea de visión | Sin línea de visión |

| Mejor para geometría | Superficies más simples y planas | Piezas 3D complejas |

| Temperatura típica | Temperaturas más bajas | Temperaturas más altas (PECVD es más bajo) |

| Composición de la película | Excelente para aleaciones metálicas | Pureza y control excepcionales |

¿Necesita orientación experta para seleccionar el proceso de deposición adecuado para su laboratorio?

La elección entre PVD y CVD es fundamental para lograr las propiedades de película, la cobertura y el rendimiento deseados en sus sustratos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de vapor. Nuestros expertos pueden ayudarle a navegar por estas decisiones técnicas para optimizar los resultados de su investigación y producción.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura