En esencia, la diferencia entre una extrusora monohusillo y una de doble husillo radica en el número de husillos utilizados para procesar el material. Una extrusora monohusillo utiliza un husillo que gira dentro de un cilindro, mientras que una extrusora de doble husillo utiliza dos husillos entrelazados. Este cambio de diseño aparentemente simple crea una diferencia profunda en cómo funcionan, actuando el monohusillo principalmente como una bomba y el doble husillo como un mezclador altamente efectivo.

La conclusión central es esta: las extrusoras monohusillo son ideales para transportar y fundir un único material uniforme. Las extrusoras de doble husillo son máquinas de composición sofisticadas diseñadas para mezclar, combinar y reaccionar múltiples ingredientes con un alto grado de control.

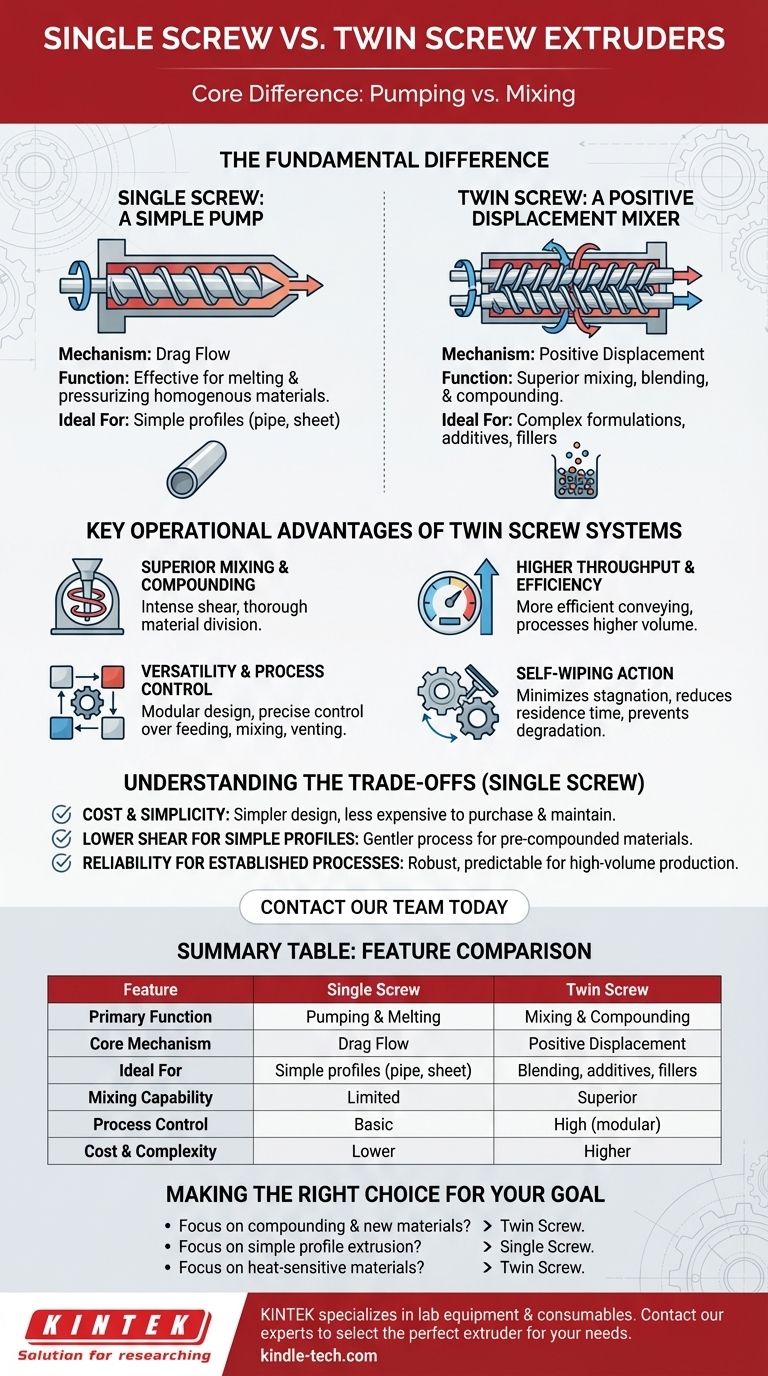

La Diferencia Fundamental: Bombeo vs. Mezclado

El mecanismo por el cual el material se mueve a través de la extrusora define su capacidad central. El número de husillos dicta directamente este mecanismo.

La Extrusora Monohusillo: Una Bomba Simple

Una extrusora monohusillo opera bajo un principio llamado flujo por arrastre. El material es arrastrado hacia adelante por la fricción entre el polímero, el husillo giratorio y el cilindro estacionario.

Este proceso es efectivo para fundir y presurizar un polímero homogéneo y precompuesto para aplicaciones como la extrusión de tuberías, láminas o perfiles. Sin embargo, su capacidad de mezcla es inherentemente limitada.

La Extrusora de Doble Husillo: Un Mezclador de Desplazamiento Positivo

Una extrusora de doble husillo utiliza dos husillos entrelazados que giran juntos dentro del cilindro. Esta configuración actúa como una bomba de desplazamiento positivo, transportando activamente el material hacia adelante de manera controlada.

Este mecanismo depende mucho menos de la fricción y proporciona un control de proceso superior, lo que la convierte en una máquina fundamentalmente diferente y más versátil.

Ventajas Operativas Clave de los Sistemas de Doble Husillo

La naturaleza de desplazamiento positivo y entrelazada de los husillos dobles desbloquea varias ventajas críticas de procesamiento, particularmente para materiales complejos.

Mezclado y Composición Superiores

Esta es la ventaja principal. La interacción intrincada entre los dos husillos crea una cizalladura intensa y divide el material, forzándolo a mezclarse completa y repetidamente.

Esto hace que las extrusoras de doble husillo sean esenciales para la composición (compounding): el proceso de mezclar polímeros con aditivos, rellenos, colorantes u otros polímeros para crear un material especializado.

Mayor Rendimiento y Eficiencia

La acción de transporte positiva de los husillos dobles es más eficiente que el flujo por arrastre de un monohusillo. Esto les permite procesar un mayor volumen de material en la misma cantidad de tiempo, lo que conduce a una mayor productividad.

Versatilidad y Control del Proceso

Los diseños de doble husillo suelen ser modulares. Se pueden organizar diferentes elementos de husillo a lo largo del eje para crear zonas específicas para alimentación, mezcla, venteo (eliminación de volátiles) y presurización. Esto otorga a los operadores un control sin precedentes sobre todo el proceso.

Acción de Autolimpieza

La proximidad cercana de los husillos entrelazados significa que constantemente se limpian mutuamente. Esta característica de autolimpieza minimiza el estancamiento del material, reduce el tiempo de residencia y previene la degradación del material, lo cual es fundamental para los polímeros sensibles al calor.

Comprender las Compensaciones: Por Qué el Monohusillo Todavía Tiene un Lugar

A pesar de las claras ventajas de los sistemas de doble husillo, las extrusoras monohusillo siguen siendo una parte vital de la industria por varias razones importantes.

Costo y Simplicidad

Las extrusoras monohusillo tienen un diseño mucho más simple. Son significativamente menos costosas de comprar, operar y mantener debido a que tienen menos piezas complejas, como cajas de engranajes y husillos segmentados.

Menor Cizalladura para Perfiles Simples

Para aplicaciones que simplemente requieren fundir y formar un material precompuesto, la mezcla de alta intensidad de un doble husillo es innecesaria e incluso puede ser perjudicial. Un monohusillo proporciona un proceso más suave ideal para crear perfiles simples como tuberías o láminas.

Fiabilidad para Procesos Establecidos

Al operar un único producto de gran volumen las 24 horas del día, los 7 días de la semana, la naturaleza robusta y sencilla de una extrusora monohusillo ofrece una fiabilidad y previsibilidad excepcionales.

Tomar la Decisión Correcta para su Objetivo

La elección correcta depende enteramente de su material y del objetivo de su producto final.

- Si su enfoque principal es la composición, la mezcla o el desarrollo de nuevas formulaciones de materiales: La mezcla superior, el control y la versatilidad de una extrusora de doble husillo son innegociables.

- Si su enfoque principal es la extrusión de un perfil simple (tubería, lámina, película) a partir de un material único y precompuesto: Una extrusora monohusillo proporciona la solución más rentable y fiable.

- Si su enfoque principal es el procesamiento de materiales sensibles al calor o materiales que requieren desvolatilización: El tiempo de residencia controlado y las capacidades de venteo de un sistema de doble husillo son una ventaja significativa.

Elegir la extrusora correcta es una decisión estratégica sobre las capacidades de procesamiento que requiere para su aplicación específica.

Tabla Resumen:

| Característica | Extrusora Monohusillo | Extrusora de Doble Husillo |

|---|---|---|

| Función Principal | Bombeo y Fundición | Mezclado y Composición |

| Mecanismo Central | Flujo por Arrastre | Desplazamiento Positivo |

| Ideal Para | Perfiles simples (tubería, lámina) | Mezcla de polímeros, aditivos, rellenos |

| Capacidad de Mezclado | Limitada | Superior |

| Control del Proceso | Básico | Alto (diseño modular) |

| Costo y Complejidad | Menor | Mayor |

¿Aún no está seguro de qué extrusora es adecuada para las necesidades de procesamiento de materiales de su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a seleccionar la extrusora perfecta, ya sea un simple monohusillo para una fusión fiable o un sofisticado doble husillo para una composición avanzada, para mejorar su I+D y eficiencia de producción.

¡Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra la ventaja KINTEK!

Guía Visual

Productos relacionados

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Potente Máquina Trituradora de Plástico

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuáles son las condiciones de almacenamiento correctas para una lámina de RVC? Asegure el rendimiento y la integridad a largo plazo

- ¿Se puede mecanizar el metal sinterizado? Domina las técnicas para materiales porosos

- ¿Cuáles son los usos específicos de una cortadora de discos de precisión en el ensamblaje de baterías de estado sólido? Garantizar precisión sin rebabas

- ¿Para qué se utilizan las herramientas recubiertas de diamante? Conquiste materiales abrasivos con una vida útil superior de la herramienta

- ¿Qué precauciones se deben tomar al cortar tela de carbono? Evite cortocircuitos y garantice la seguridad del dispositivo