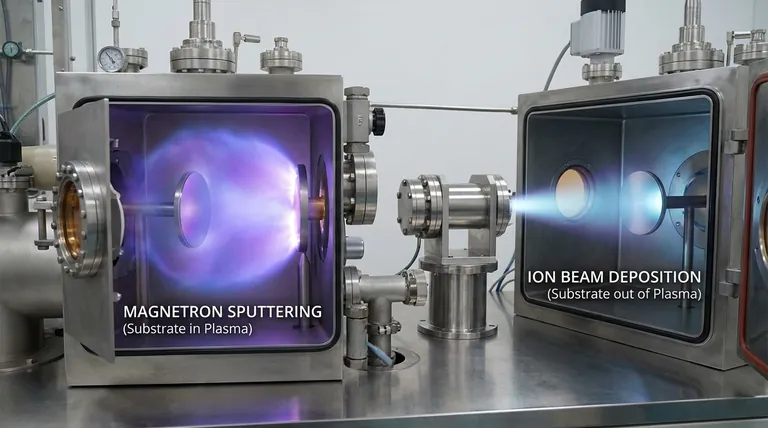

La principal diferencia entre la pulverización catódica y la deposición por haz de iones radica en la ubicación y el control del plasma. En la pulverización catódica magnetrónica estándar, el material a recubrir (el sustrato) se sumerge en el mismo plasma que genera los iones para impactar el material fuente. En la deposición por haz de iones, una fuente de iones separada crea un haz enfocado que impacta el material fuente, y todo este proceso ocurre lejos del sustrato, que permanece fuera del entorno de plasma.

En esencia, la elección entre estos dos métodos es una elección entre la integración del proceso y la separación del proceso. La pulverización catódica estándar es un método directo y de fuerza bruta donde todo sucede en una sola cámara de plasma, mientras que la deposición por haz de iones es una técnica indirecta y de alta precisión que desacopla la generación de iones de la deposición del material.

La Separación Fundamental: Plasma frente a Haz de Iones

Ambas técnicas son formas de Deposición Física de Vapor (PVD), una categoría de procesos donde un material se convierte en fase de vapor y luego se condensa sobre un sustrato para formar una película delgada. La diferencia clave es cómo se crea ese vapor.

Cómo Funciona la Pulverización Catódica Estándar

En un sistema típico de pulverización catódica magnetrónica, se introduce un gas inerte como el argón en una cámara de vacío.

Se aplica un fuerte campo eléctrico y magnético, lo que enciende el gas en un plasma, un estado de alta energía de iones y electrones.

Estos iones se aceleran hacia un material fuente, conocido como el blanco (target). El impacto expulsa físicamente, o "pulveriza", átomos del blanco, los cuales luego viajan y recubren el sustrato cercano. El sustrato se encuentra dentro de este entorno de plasma.

Cómo Funciona la Deposición por Haz de Iones

La deposición por haz de iones añade una capa crítica de separación y control a este proceso.

Una fuente de iones independiente genera un haz de iones altamente controlado y enfocado, completamente separado del blanco y del sustrato.

Este haz se dirige luego al blanco en otra parte de la cámara, pulverizando átomos al igual que en el proceso estándar. Sin embargo, debido a que el sustrato no está en el plasma, no es bombardeado por partículas de alta energía.

Ventajas Clave de la Deposición por Haz de Iones

Esta separación de la fuente de iones del sustrato crea varias ventajas distintas, lo que la convierte en el método preferido para aplicaciones de alto rendimiento.

Control Independiente Sobre las Propiedades de la Película

Dado que la energía y la corriente del haz de iones se controlan de forma independiente, los operadores pueden ajustar con precisión las propiedades de la película depositada.

Esto puede aumentar la densidad de la película, modificar la estructura cristalina y mejorar características como la permeabilidad al agua, lo que conduce a un rendimiento superior.

Contaminación Reducida

En la pulverización catódica estándar, el gas inerte del plasma puede incrustarse en la película en crecimiento, lo que puede ser una fuente de contaminación.

La deposición por haz de iones reduce significativamente esta inclusión de gas de pulverización porque el sustrato está aislado del entorno principal del plasma, lo que resulta en películas delgadas más puras.

Protección para Sustratos Sensibles

El plasma en un sistema de pulverización catódica magnetrónica bombardea constantemente el sustrato, lo que puede causar daños por calor o cambios eléctricos.

La deposición por haz de iones elimina este problema. La falta de plasma entre el blanco y el sustrato la hace ideal para recubrir materiales delicados como componentes ópticos sensibles o electrónica compleja.

Versatilidad con Materiales

El proceso no requiere un sesgo eléctrico entre el sustrato y el blanco.

Esto hace que la deposición por haz de iones sea muy efectiva para depositar películas delgadas tanto en materiales conductores como no conductores sin modificaciones especiales del proceso.

Comprender las Compensaciones

Si bien la deposición por haz de iones ofrece un control y una calidad de película superiores, no siempre es la mejor opción. Esta precisión tiene un costo.

Complejidad y Costo

Los sistemas de haz de iones son inherentemente más complejos, ya que involucran fuentes de iones dedicadas y fuentes de alimentación y sistemas de control más sofisticados. Esto se traduce en un mayor costo inicial del equipo y un mantenimiento potencialmente más complejo.

Tasa de Deposición y Rendimiento

La pulverización catódica magnetrónica estándar suele ser más rápida y se puede escalar más fácilmente para el recubrimiento industrial de área grande. Su simplicidad relativa y mayores tasas de deposición la convierten en un caballo de batalla para aplicaciones donde la calidad suficientemente buena a gran volumen es el motor principal.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión está impulsada por los requisitos específicos de su aplicación y el equilibrio entre el rendimiento y la eficiencia de la producción.

- Si su enfoque principal es la precisión final, la pureza de la película y el rendimiento: La deposición por haz de iones es la opción superior, especialmente para recubrimientos ópticos sensibles, semiconductores avanzados y dispositivos médicos.

- Si su enfoque principal es la producción de alto rendimiento y la rentabilidad: La pulverización catódica magnetrónica es el método establecido y confiable para recubrimientos de propósito general en metales, vidrio y otros materiales robustos.

Elegir el método correcto requiere una comprensión clara de las propiedades requeridas de su película y las limitaciones operativas de su proyecto.

Tabla Resumen:

| Característica | Pulverización Catódica Magnetrónica | Deposición por Haz de Iones |

|---|---|---|

| Entorno de Plasma | El sustrato está dentro del plasma | El sustrato está fuera del plasma |

| Control y Precisión | Bueno | Superior, control independiente del haz de iones |

| Pureza de la Película | Riesgo de inclusión de gas de pulverización | Alta, contaminación mínima |

| Compatibilidad del Sustrato | Bueno para materiales robustos | Ideal para sustratos sensibles (óptica, electrónica) |

| Tasa de Deposición y Costo | Mayor rendimiento, menor costo | Más lento, mayor costo de equipo y operación |

¿Aún no está seguro de qué método PVD es el adecuado para su aplicación?

KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a analizar sus requisitos específicos de propiedades de película, sensibilidad del sustrato y escala de producción para determinar la solución óptima, ya sea pulverización catódica de alto rendimiento o deposición por haz de iones de alta precisión.

Contacte hoy a nuestros especialistas en películas delgadas para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la temperatura del proceso MOCVD? Domine el crecimiento preciso de películas de 500°C a 1500°C

- ¿Cuál es el mecanismo de la deposición CVD? Una guía para el crecimiento de películas controlado por la superficie

- ¿Qué gases se utilizan en la deposición química de vapor? Elegir los precursores adecuados para su película delgada

- ¿Cuál es la función de un recipiente de reacción con humedad controlada en CVD? Crecimiento de nanofilamentos de silicona maestros

- ¿Cuál es el uso industrial de la CVD? Películas Delgadas de Precisión para Electrónica, Recubrimientos y Dispositivos Médicos

- ¿Por qué se prefiere la deposición química de vapor sobre la deposición física de vapor? Conformidad superior para piezas complejas

- ¿Qué papel único juega un sistema i-CVD en la modificación de estructuras 3D? Lograr una súper anfifobia de precisión

- ¿Cuál es la diferencia entre la pulverización catódica por haz de iones y la pulverización catódica por magnetrón? Elegir la técnica PVD adecuada