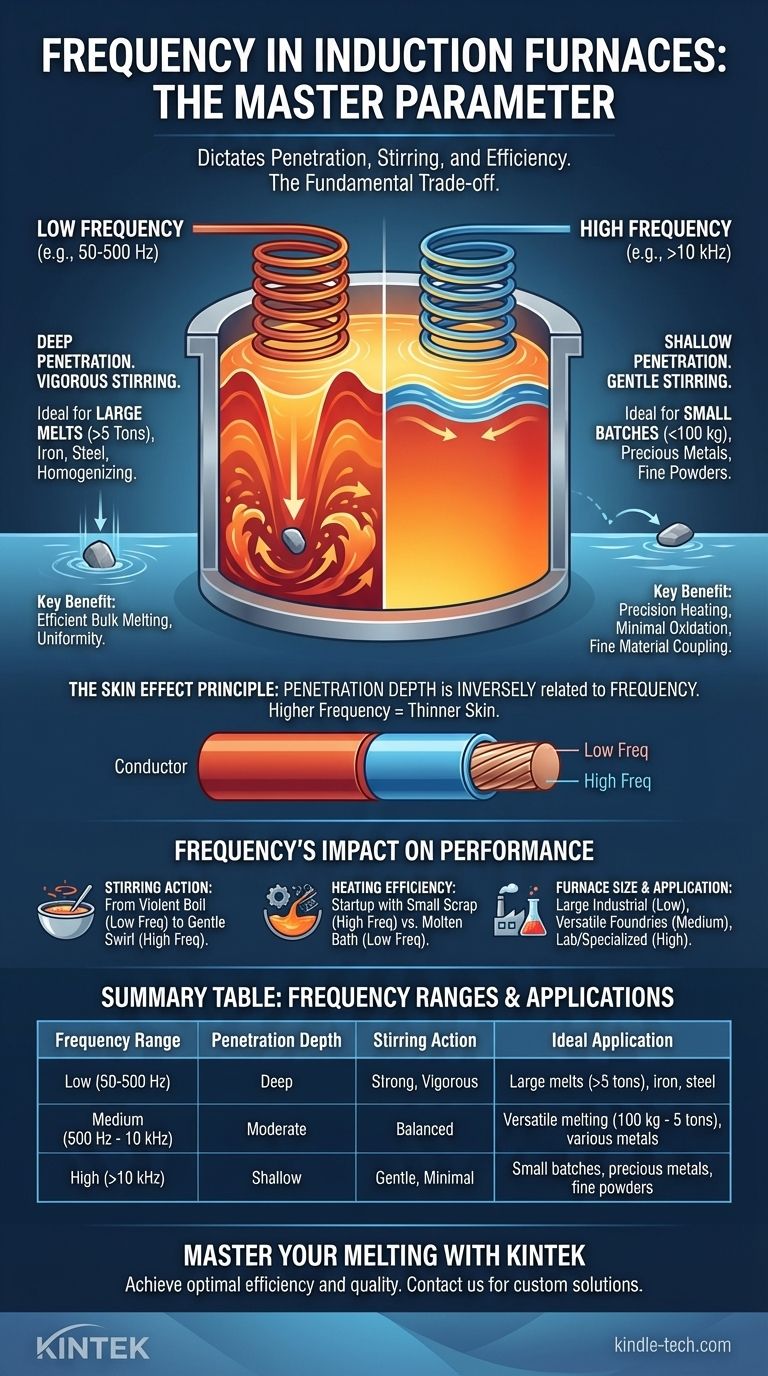

La frecuencia de operación de un horno de inducción no es solo un detalle técnico; es el parámetro principal que gobierna su comportamiento. En términos sencillos, la frecuencia determina qué tan profundamente penetra la energía de calentamiento en la carga metálica. Esto, a su vez, dicta la intensidad de la acción de agitación, la eficiencia del proceso de fusión y el tamaño ideal del horno para una aplicación específica. Las frecuencias más bajas penetran más profundamente y agitan con más vigor, mientras que las frecuencias más altas calientan la superficie y agitan suavemente.

Elegir la frecuencia correcta implica una compensación fundamental. Las frecuencias más bajas proporcionan una penetración profunda y una agitación fuerte, ideales para grandes fusiones, mientras que las frecuencias más altas ofrecen un calentamiento superficial preciso con una agitación mínima, lo que es más adecuado para lotes pequeños o materiales finos. Comprender esta compensación es la clave para dominar la fusión por inducción.

El Principio Central: Efecto Piel y Profundidad de Penetración

Para comprender el papel de la frecuencia, primero debe comprender la física del calentamiento por inducción en sí. El proceso se basa en un fenómeno conocido como el "efecto piel".

¿Qué es el Efecto Piel?

Cuando se induce una corriente alterna (CA) en un conductor, en este caso, el metal dentro del horno, esta no fluye uniformemente a través de toda la sección transversal. En cambio, la corriente tiende a concentrarse en una capa delgada en la superficie del material.

Esta capa superficial se denomina profundidad de piel o profundidad de penetración. La gran mayoría del calentamiento ocurre dentro de esta región activa.

Cómo la Frecuencia Controla la Penetración

El grosor de esta profundidad de piel está inversamente relacionado con la frecuencia de la fuente de alimentación. La relación es simple y directa:

- Baja Frecuencia (ej. 50/60 Hz): Resulta en una gran profundidad de penetración. La corriente y la energía de calentamiento llegan profundamente a la carga metálica.

- Alta Frecuencia (ej. 10,000 Hz o 10 kHz): Resulta en una profundidad de penetración muy pequeña. La corriente y el calentamiento se concentran en una capa delgada justo en la superficie.

Piense en ello como hacer rebotar una piedra sobre el agua. Un giro rápido y de alta frecuencia hace que la piedra rebote a lo largo de la superficie. Un lanzamiento lento y de baja frecuencia hace que se sumerja profundamente en el agua.

Impacto de la Frecuencia en el Rendimiento del Horno

Esta relación entre la frecuencia y la profundidad de penetración tiene consecuencias prácticas directas para todos los aspectos de la operación del horno.

Acción de Agitación: De Ebullición Violenta a Remolino Suave

La interacción entre el campo magnético y la corriente inducida crea fuerzas de Lorentz, que hacen que el metal fundido se mueva y se agite. La intensidad de esta agitación está directamente relacionada con la frecuencia.

- Los hornos de baja frecuencia producen una acción de agitación potente y profunda. Esto es muy efectivo para homogeneizar grandes fusiones, mezclar aleaciones y asegurar una temperatura uniforme.

- Los hornos de alta frecuencia producen una agitación mucho más suave y superficial. Esto es deseable para fusiones pequeñas o cuando se funden metales propensos a la oxidación, ya que minimiza la exposición del metal fundido a la atmósfera.

Eficiencia de Calentamiento y Acoplamiento

Para un calentamiento eficiente, el campo magnético debe "acoplarse" eficazmente con la carga metálica. El tamaño de las piezas de metal en relación con la profundidad de penetración es crítico.

Una regla general es que para una transferencia de potencia eficiente, el diámetro de las piezas de metal debe ser al menos tres a cuatro veces la profundidad de penetración.

- Al inicio con chatarra pequeña: La alta frecuencia es más eficiente. Su pequeña profundidad de penetración se acopla bien con piezas pequeñas, virutas o torneaduras. El gran campo magnético de una baja frecuencia pasaría a través de los huecos con poco efecto.

- Con un baño fundido: La baja frecuencia se vuelve altamente eficiente. Su profunda penetración se acopla perfectamente con la gran masa única de metal líquido, y la fuerte acción de agitación distribuye rápidamente el calor.

Tamaño del Horno y Aplicación

Estos principios conducen naturalmente a que se utilicen diferentes frecuencias para diferentes escalas de operación.

- Baja Frecuencia (Frecuencia de Línea - 50/60 Hz a ~500 Hz): Se utiliza para hornos industriales grandes (varias toneladas a más de 100 toneladas) para la fusión a granel de hierro, acero y aplicaciones de mantenimiento. La fuerte agitación es una característica clave.

- Frecuencia Media (~500 Hz a 10 kHz): El rango más versátil, utilizado en fundiciones para hornos desde unos pocos cientos de kilogramos hasta varias toneladas. Ofrece un buen equilibrio entre agitación y eficiencia de arranque para varios metales como acero, aleaciones de cobre y aluminio.

- Alta Frecuencia (>10 kHz): Reservada para pequeños hornos de laboratorio, fusión de metales preciosos o aplicaciones especializadas como tratamiento térmico y soldadura fuerte. La agitación mínima y la capacidad de acoplarse con materiales muy finos son las principales ventajas.

Comprender las Compensaciones y Trampas

Seleccionar la frecuencia incorrecta para su aplicación conduce a ineficiencia, malos resultados metalúrgicos y problemas operativos.

El Problema de un Arranque "Muerto"

Intentar fundir una carga de chatarra pequeña y suelta en un horno de frecuencia muy baja es muy ineficiente. El acoplamiento de potencia será deficiente, lo que resultará en tiempos de fusión extremadamente largos o una falla completa para iniciar la fusión desde frío.

El Riesgo de Agitación Excesiva

Usar una frecuencia demasiado baja para su fusión específica puede crear una "ebullición" excesivamente violenta. Esta turbulencia excesiva puede aumentar el desgaste refractario del revestimiento del horno, causar una captación no deseada de gas de la atmósfera y provocar mayores pérdidas de metal por oxidación.

Complejidad y Costo de la Fuente de Alimentación

Si bien los sistemas de frecuencia de línea (50/60 Hz) son simples, no ofrecen flexibilidad. Para generar frecuencias medias y altas, los hornos requieren fuentes de alimentación de estado sólido (inversores). Estos sistemas proporcionan un control preciso, pero añaden un costo y una complejidad significativos a la instalación general.

Tomar la Decisión Correcta para su Objetivo

La elección de la frecuencia es una decisión estratégica basada en su material, tamaño del lote y el resultado metalúrgico deseado.

- Si su enfoque principal es fundir grandes volúmenes (>5 toneladas) de hierro o acero: Un horno de baja frecuencia (de línea o inferior a 500 Hz) proporciona la penetración profunda y la agitación fuerte necesarias para una fusión a granel eficiente.

- Si su enfoque principal es la fusión versátil (100 kg a 5 toneladas) de varios metales: Un horno de frecuencia media (500 Hz a 3 kHz) ofrece el mejor equilibrio general de potencia de arranque, agitación y eficiencia.

- Si su enfoque principal es fundir lotes pequeños (<100 kg), metales preciosos o polvos finos: Un horno de alta frecuencia (>10 kHz) proporciona el calentamiento preciso y suave requerido y se acopla eficazmente con materiales de tamaño pequeño.

En última instancia, seleccionar la frecuencia correcta alinea la física de la inducción con sus objetivos metalúrgicos y de producción específicos.

Tabla Resumen:

| Rango de Frecuencia | Profundidad de Penetración | Acción de Agitación | Aplicación Ideal |

|---|---|---|---|

| Baja (50-500 Hz) | Profunda | Fuerte, Vigorosa | Fusiones grandes (>5 toneladas), hierro, acero |

| Media (500 Hz - 10 kHz) | Moderada | Equilibrada | Fusión versátil (100 kg - 5 toneladas), varios metales |

| Alta (>10 kHz) | Superficial | Suave, Mínima | Lotes pequeños, metales preciosos, polvos finos |

Domine su Proceso de Fusión con KINTEK

Elegir la frecuencia correcta para su horno de inducción es fundamental para lograr la eficiencia óptima, la calidad del metal y el ahorro de costos operativos. Ya sea que esté procesando grandes volúmenes de acero o metales preciosos delicados, la frecuencia incorrecta puede provocar un acoplamiento deficiente, agitación excesiva o fallos en el arranque.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y consumibles adaptados a sus necesidades específicas de fusión. Nuestros expertos pueden ayudarle a seleccionar la configuración de horno ideal para garantizar una penetración profunda, una agitación controlada y la máxima eficiencia energética para su aplicación.

Contáctenos hoy para discutir sus requisitos y permita que las soluciones de KINTEK mejoren las capacidades de fusión de su laboratorio.

Obtener una Recomendación Personalizada

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?