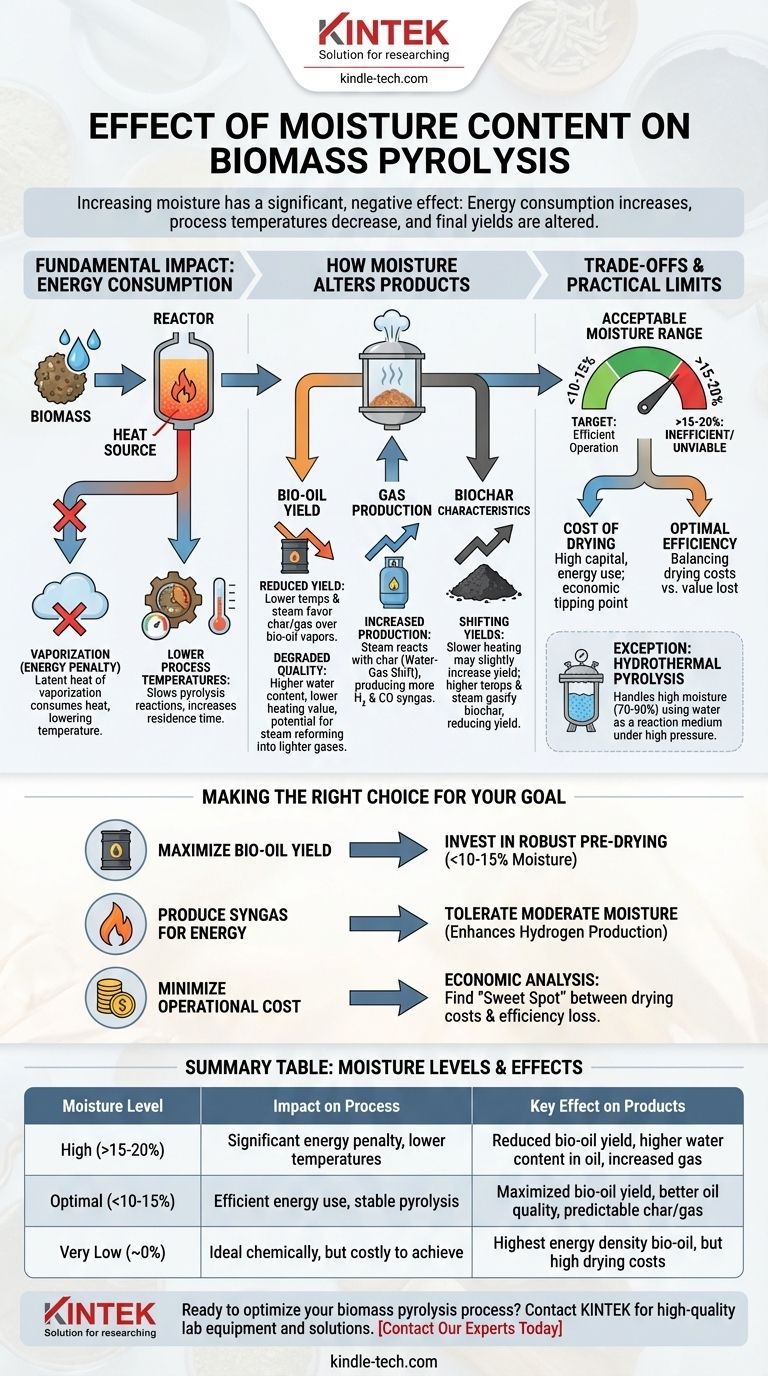

En resumen, el aumento del contenido de humedad en la biomasa tiene un efecto significativo y generalmente negativo en el proceso de pirólisis. Fundamentalmente, cualquier agua presente debe calentarse y vaporizarse en vapor antes de que la biomasa misma pueda descomponerse. Esto consume una cantidad sustancial de energía, reduce la temperatura general del proceso y, en última instancia, altera los rendimientos finales y la calidad del bio-aceite, biocarbón y gas producidos.

El problema central es que la humedad actúa como un importante sumidero de energía y un reactivo secundario dentro del reactor de pirólisis. Gestionar eficazmente el contenido de humedad de su materia prima no es una optimización menor, es un requisito previo crítico para lograr un proceso de conversión termoquímica eficiente, estable y predecible.

El Impacto Fundamental: Consumo de Energía

El efecto más inmediato e inevitable de la humedad es sobre el balance energético del reactor de pirólisis. Este efecto primario causa varias consecuencias posteriores.

La Penalización Energética de la Vaporización

El agua tiene un alto calor latente de vaporización, lo que significa que requiere una gran cantidad de energía para convertirse de líquido a vapor.

Esta energía, a menudo llamada "penalización energética", se extrae directamente de la fuente de calor del reactor. Es energía efectivamente desperdiciada, ya que se utiliza para hervir agua en lugar de descomponer la estructura de la biomasa.

Reducción de la Temperatura del Proceso

Debido a que una parte del calor de entrada se desvía para vaporizar el agua, la temperatura general alcanzada dentro del reactor es más baja de lo que sería con una materia prima seca.

Las temperaturas de proceso más bajas ralentizan las reacciones de pirólisis primarias. Esto puede reducir significativamente el rendimiento del sistema, ya que la biomasa requiere un mayor tiempo de residencia para convertirse completamente.

Cómo la Humedad Altera los Productos de la Pirólisis

Más allá de la penalización energética, la presencia de vapor dentro del reactor cambia activamente las vías de reacción química, impactando directamente la distribución final del producto.

Rendimiento Reducido de Bio-aceite

Para la mayoría de las operaciones de pirólisis, el objetivo principal es maximizar el bio-aceite líquido. La humedad trabaja directamente en contra de este objetivo.

Las temperaturas de reacción más bajas y la presencia de vapor favorecen la formación de carbón y gases no condensables sobre los vapores orgánicos condensables que forman el bio-aceite.

Calidad Degradada del Bio-aceite

El bio-aceite que se produce será de menor calidad. Inherente tendrá un mayor contenido de agua, lo que reduce su poder calorífico (densidad energética) y puede hacerlo más corrosivo e inestable.

Además, el vapor puede promover reacciones secundarias, como el reformado con vapor, que rompen las valiosas moléculas orgánicas pesadas en gases más ligeros y menos útiles y más agua.

Aumento de la Producción de Gas

El vapor generado por la humedad no es inerte; puede reaccionar con la biomasa y el biocarbón a altas temperaturas.

Reacciones como el cambio de gas de agua y el reformado con vapor consumen carbón y vapores orgánicos para producir más hidrógeno (H₂) y monóxido de carbono (CO). Esto aumenta el rendimiento de syngas no condensable a expensas del bio-aceite y el biocarbón deseados.

Cambio en las Características del Biocarbón

En general, las tasas de calentamiento más lentas y las temperaturas más bajas causadas por la humedad tienden a aumentar ligeramente el rendimiento de biocarbón.

Sin embargo, a temperaturas más altas, el vapor se vuelve lo suficientemente reactivo como para gasificar el biocarbón, lo que luego disminuiría el rendimiento final de carbón. El efecto preciso depende en gran medida de las condiciones del reactor.

Comprendiendo las Ventajas y Desventajas y los Límites Prácticos

Aunque la ausencia de humedad es ideal desde una perspectiva química, no es práctica ni económica desde una operativa.

El Costo del Secado

El pre-secado de la biomasa a niveles de humedad muy bajos requiere una inversión de capital significativa en equipos de secado y consume una gran cantidad de energía.

Existe un punto de inflexión económico donde el costo de un secado adicional supera las ganancias de eficiencia que se logran en el reactor de pirólisis.

El Rango de Humedad "Aceptable"

La mayoría de los sistemas comerciales de pirólisis están diseñados para manejar cierto nivel de humedad. Como regla general, un contenido de humedad de la materia prima de menos del 10-15% en peso se considera el objetivo para una operación eficiente.

Por encima del 15-20%, los efectos negativos sobre el consumo de energía y el rendimiento del producto se vuelven cada vez más severos, a menudo haciendo que el proceso sea ineficiente o económicamente inviable.

La Excepción: Pirólisis Hidrotérmica

Es fundamental distinguir la pirólisis convencional (rápida) de la pirólisis hidrotérmica (o licuefacción).

Los procesos hidrotérmicos están específicamente diseñados para manejar materias primas muy húmedas (70-90% de humedad) operando con agua en su estado líquido o supercrítico bajo alta presión. En este contexto, el agua es una parte esencial del medio de reacción, no un contaminante.

Tomando la Decisión Correcta para su Objetivo

Su estrategia para manejar la humedad depende completamente de su resultado deseado.

- Si su enfoque principal es maximizar el rendimiento de bio-aceite líquido: Debe invertir en un pre-secado robusto para reducir la humedad de la materia prima a menos del 15%, e idealmente a menos del 10%.

- Si su enfoque principal es producir syngas para energía o síntesis: Se puede tolerar un contenido de humedad moderado e incluso puede ser ligeramente beneficioso al mejorar la producción de hidrógeno a través del reformado con vapor.

- Si su enfoque principal es minimizar el costo operativo: Debe realizar un análisis económico para encontrar el "punto óptimo" entre el costo de secar su materia prima específica y el valor perdido por la reducción de la eficiencia y la menor calidad de los productos.

En última instancia, dominar el control de la humedad es clave para lograr una conversión de biomasa consistente y eficiente.

Tabla Resumen:

| Nivel de Humedad | Impacto en el Proceso | Efecto Clave en los Productos |

|---|---|---|

| Alto (>15-20%) | Penalización energética significativa, temperaturas más bajas | Rendimiento reducido de bio-aceite, mayor contenido de agua en el aceite, aumento de gas |

| Óptimo (<10-15%) | Uso eficiente de la energía, pirólisis estable | Rendimiento maximizado de bio-aceite, mejor calidad del aceite, carbón/gas predecible |

| Muy Bajo (~0%) | Químicamente ideal, pero costoso de lograr | Bio-aceite de mayor densidad energética, pero altos costos de secado |

¿Listo para optimizar su proceso de pirólisis de biomasa? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para ayudarle a lograr un control preciso de la humedad y maximizar sus rendimientos de pirólisis. Ya sea que se centre en la producción de bio-aceite, syngas o biocarbón, nuestras soluciones están diseñadas para mejorar la eficiencia y precisión de su laboratorio. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio en la conversión de biomasa.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis