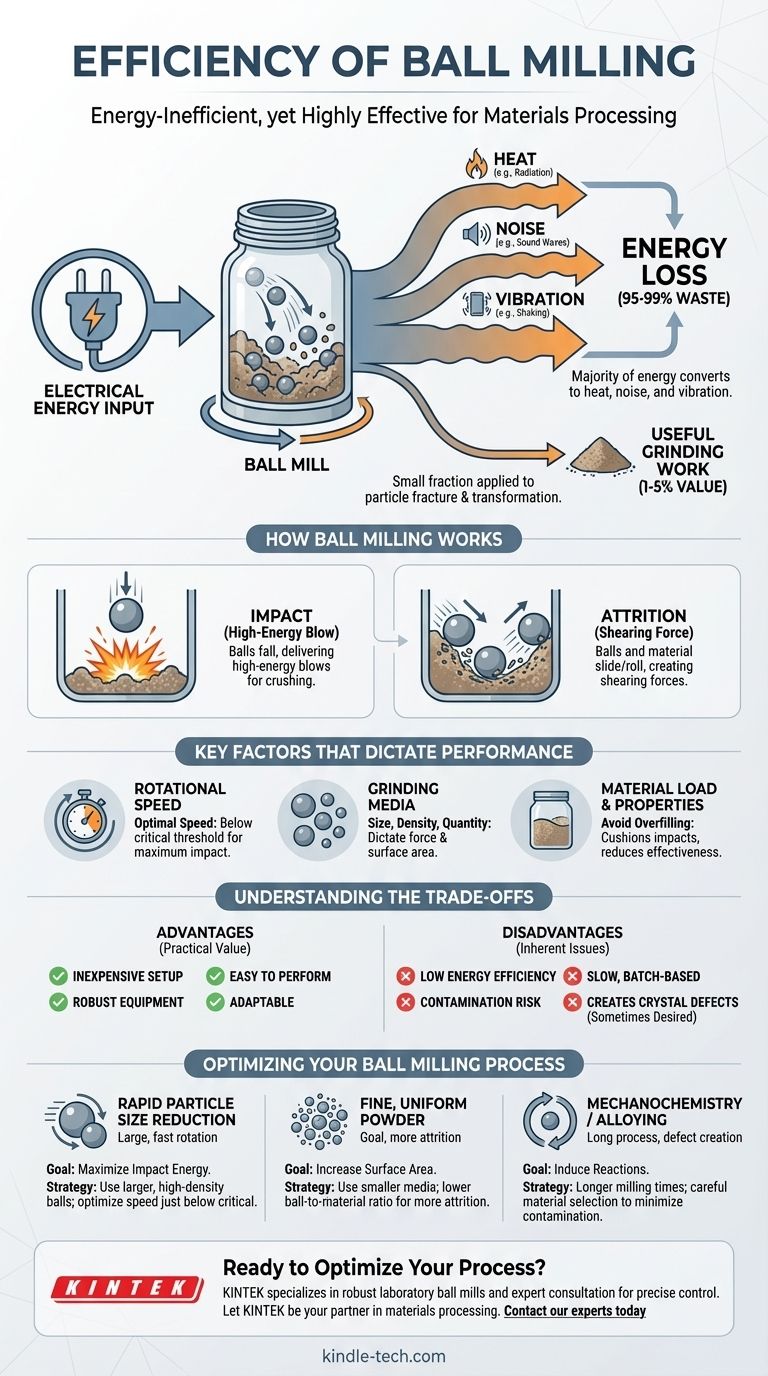

Fundamentalmente, la molienda de bolas es un proceso energéticamente ineficiente. Una parte significativa de la energía eléctrica consumida se convierte en calor, ruido y vibración, en lugar de realizar el trabajo útil de descomponer las partículas. Su valor no proviene de la eficiencia energética, sino de su simplicidad, bajo costo y efectividad para lograr las propiedades deseadas del material.

El problema central es que la molienda de bolas se basa en impactos aleatorios de alta energía. La gran mayoría de la energía cinética se pierde en el sistema, y solo una pequeña fracción se aplica directamente a la fractura de partículas y la transformación del material.

Cómo funciona realmente la molienda de bolas

La molienda de bolas es un proceso mecánico utilizado para moler sólidos en polvos finos o para inducir reacciones químicas en estado sólido (mecanocímica). El principio central es sencillo pero se basa en la gestión de la energía cinética.

El mecanismo de molienda

El material a moler se coloca en un recipiente giratorio junto con medios de molienda duros, típicamente bolas esféricas. A medida que el recipiente gira, las bolas se elevan por el costado y luego caen en cascada o catarata, triturando y moliendo el material mediante impacto y atrición.

Impacto vs. Atrición

El impacto ocurre cuando las bolas caen desde cerca de la parte superior del recipiente, entregando un golpe de alta energía al material de abajo. La atrición ocurre cuando las bolas se deslizan y ruedan entre sí y contra la pared del recipiente, creando fuerzas de cizallamiento que muelen las partículas.

Factores clave que dictan el rendimiento de la molienda

Aunque intrínsecamente ineficiente desde una perspectiva energética, la efectividad de un proceso de molienda de bolas puede controlarse estrictamente. Varias variables determinan el resultado final.

Velocidad de rotación del recipiente

La velocidad de rotación es posiblemente el parámetro más crítico. Si la velocidad es demasiado baja, las bolas simplemente caen en cascada, lo que resulta en una atrición de baja energía. Si la velocidad es demasiado alta (la "velocidad crítica"), la fuerza centrífuga fija las bolas a la pared del recipiente y no se produce molienda. La velocidad óptima está justo por debajo de este umbral crítico para maximizar la energía de impacto.

Medios de molienda (Las bolas)

Las características de las bolas son cruciales. Esto incluye su tamaño, densidad y la cantidad (la carga de bolas). Las bolas más grandes y densas crean fuerzas de impacto más altas, ideales para descomponer materiales gruesos. Las bolas más pequeñas proporcionan una mayor superficie, lo que es mejor para la molienda fina y el acabado.

Carga y propiedades del material

La cantidad de material alimentado al molino es clave. Llenar demasiado el recipiente amortiguará los impactos de las bolas, reduciendo drásticamente la efectividad de la molienda. La dureza inherente del material que se está moliendo también influirá directamente en el tiempo de molienda y la energía de entrada requeridos.

Comprendiendo las compensaciones

La molienda de bolas se elige por sus ventajas prácticas, no por su conservación de energía. Comprender sus pros y sus contras es esencial para su correcta aplicación.

Las principales ventajas

El método es económico de configurar y fácil de realizar. El equipo es robusto y el proceso se puede adaptar a una amplia gama de materiales, desde minerales blandos hasta cerámicas duras.

Desventajas inherentes

La principal desventaja es la muy baja eficiencia energética. También puede ser un proceso lento y por lotes. La contaminación del recipiente y los medios de molienda es un riesgo significativo, especialmente durante largos tiempos de molienda.

El papel de los defectos cristalinos

Un resultado único del proceso de alto impacto es la creación de defectos cristalinos, dislocaciones y amorfización en el material. Si bien esto puede ser una desventaja para algunas aplicaciones, es el objetivo principal de otras, como en la mecanocímica, donde estos defectos impulsan las reacciones químicas.

Optimizando su proceso de molienda de bolas

Su estrategia debe estar dictada completamente por su objetivo final. La clave es manipular las variables del proceso para lograr el resultado deseado, aceptando la ineficiencia energética inherente.

- Si su objetivo principal es la reducción rápida del tamaño de las partículas: Optimice la velocidad de rotación justo por debajo de la velocidad crítica y utilice bolas de molienda más grandes y de alta densidad para maximizar la energía de impacto.

- Si su objetivo principal es crear un polvo muy fino y uniforme: Utilice medios de molienda más pequeños para aumentar la superficie de molienda y considere una relación bola-material más baja para favorecer la atrición sobre el impacto de alta energía.

- Si su objetivo principal es la mecanocímica o la aleación: Concéntrese en tiempos de molienda más largos para acumular los defectos cristalinos necesarios, y seleccione cuidadosamente los materiales del recipiente y las bolas para minimizar la contaminación no deseada.

Al controlar estos factores clave, puede transformar esta técnica simple en una herramienta de procesamiento de materiales altamente predecible y potente.

Tabla resumen:

| Factor | Impacto en el proceso | Objetivo de optimización |

|---|---|---|

| Velocidad de rotación | Dicta la energía de impacto (cascada vs. catarata) | Ajustar justo por debajo de la velocidad crítica para un impacto máximo |

| Medios de molienda | El tamaño y la densidad controlan la fuerza de fractura y el área superficial | Bolas más grandes/densas para molienda gruesa; más pequeñas para polvo fino |

| Carga de material | La cantidad de material amortigua los impactos | Evitar el sobrellenado para mantener la eficacia de la molienda |

| Tiempo de molienda | La duración afecta la finura y la creación de defectos | Tiempos más largos para mecanocímica; más cortos para reducción de tamaño |

¿Listo para optimizar su proceso de molienda de bolas?

Aunque la molienda de bolas es intrínsecamente ineficiente energéticamente, su verdadero poder reside en el control preciso y la optimización para su aplicación específica, ya sea la reducción del tamaño de partículas, la mecanocímica o la aleación de materiales.

En KINTEK, nos especializamos en proporcionar molinos de bolas de laboratorio robustos y consultoría experta para ayudarle a lograr las propiedades de material deseadas de manera eficiente. Nuestro equipo está diseñado para brindarle el control que necesita sobre variables críticas como la velocidad, la selección de medios y la atmósfera del recipiente.

Deje que KINTEK sea su socio en el procesamiento de materiales. Proporcionamos el equipo de laboratorio confiable y los consumibles que necesita para transformar esta técnica simple en una herramienta predecible y potente para su investigación o producción.

Contacte a nuestros expertos hoy para discutir sus requisitos de molienda de bolas y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar un mezclador de tubos 3D para polvos de B4C y aleaciones de alta entropía? Lograr una mezcla uniforme

- ¿Cuál es el papel principal del equipo de molienda húmeda en los electrolitos sólidos de sulfuro? Lograr precisión submicrométrica

- ¿Cuál es el propósito de usar bolas de molienda de zirconia de alta dureza? Asegure la pureza y la potencia en la molienda de electrolitos

- ¿Por qué usar una máquina de molienda para polvos de LLZO/LATP? Pasos esenciales para materiales de baterías de estado sólido de alto rendimiento

- ¿Por qué usar frascos de molienda de ágata para óxido de vanadio y plata? Garantice la pureza en el molido de materiales para baterías

- ¿Cuál es la función de un homogeneizador ultrasónico en la síntesis de vidrio metálico de alta entropía? Clave para el control estequiométrico

- ¿Cuál es el uso de la máquina de prensa de rodillos? Logre una molienda de alta eficiencia y bajo costo

- ¿Para qué se utiliza un molino de martillos en productos farmacéuticos? Logre un control preciso del tamaño de las partículas para una mejor eficacia del fármaco