En el contexto de los semiconductores, la evaporación es un proceso de deposición física de vapor (PVD) utilizado para crear películas ultrafinas de un material sobre un sustrato, como una oblea de silicio. Implica calentar un material fuente en una cámara de alto vacío hasta que se convierte en gas. Luego, estos átomos gaseosos viajan a través del vacío y se condensan sobre el sustrato más frío, formando una película sólida de alta pureza.

El principio central de la evaporación es usar energía térmica en el vacío para transformar un material sólido en vapor, que luego se resolidifica como una capa delgada y controlada con precisión sobre una superficie objetivo. Este método es fundamental para construir las intrincadas estructuras que se encuentran en los microprocesadores y circuitos integrados.

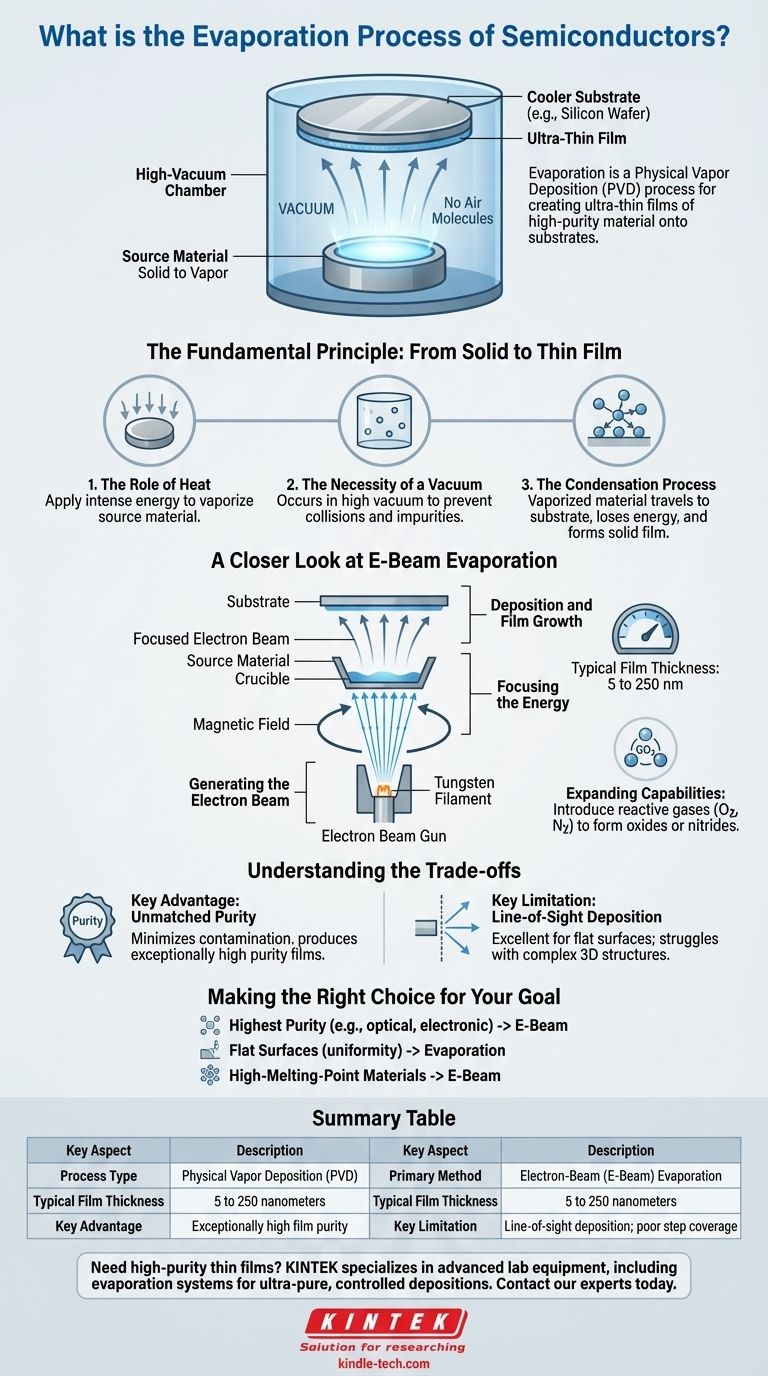

El Principio Fundamental: De Sólido a Película Delgada

En esencia, la evaporación es un proceso de tres pasos diseñado para la construcción a nivel atómico. Cada paso es crítico para asegurar la calidad e integridad de la película final.

El Papel del Calor

El proceso comienza aplicando energía intensa a un material fuente, a menudo en forma de un pequeño pellet o lingote. El objetivo es elevar la temperatura del material hasta su punto de vaporización, lo que hace que se evapore (o sublime, pasando directamente de sólido a gas).

La Necesidad de un Vacío

Todo este proceso ocurre dentro de un ambiente de alto vacío. El vacío es crucial porque elimina el aire y otras moléculas de gas que, de otro modo, chocarían con los átomos vaporizados, desviándolos o introduciendo impurezas en la película.

El Proceso de Condensación

Con un camino claro y sin obstáculos, el material vaporizado viaja directamente al sustrato, que se coloca estratégicamente sobre la fuente. Al entrar en contacto con la superficie más fría del sustrato, los átomos pierden su energía térmica, se condensan y se unen a la superficie, construyendo gradualmente la película delgada deseada.

Una Mirada Más Detallada a la Evaporación por Haz de Electrones (E-Beam)

Si bien existen varios métodos de calentamiento, la evaporación por haz de electrones (e-beam) es una técnica dominante en la industria de los semiconductores debido a su precisión y capacidad para manejar una amplia gama de materiales.

Generación del Haz de Electrones

El proceso comienza con un filamento de tungsteno que se calienta a alta temperatura, lo que hace que emita un flujo de electrones. Luego, estos electrones son acelerados por un campo de alto voltaje.

Enfoque de la Energía

Se utiliza un potente campo magnético para guiar y enfocar estos electrones de alta energía en un haz estrecho. Este haz se dirige con precisión al material fuente que se encuentra en un recipiente llamado crisol.

Deposición y Crecimiento de la Película

La intensa energía del haz de electrones funde y luego evapora el material fuente. El vapor resultante fluye hacia arriba y se deposita sobre el sustrato, creando una película de muy alta pureza. El espesor final del recubrimiento se controla estrictamente, oscilando típicamente entre 5 y 250 nanómetros.

Expansión de Capacidades con Gases Reactivos

El proceso de haz de electrones se puede adaptar para crear compuestos. Al introducir un gas reactivo, como oxígeno o nitrógeno, en la cámara durante la deposición, es posible formar películas no metálicas como óxidos o nitruros metálicos en la oblea.

Comprendiendo las Ventajas y Desventajas

La evaporación es una técnica poderosa, pero como cualquier proceso de ingeniería, implica ventajas y limitaciones específicas que determinan su idoneidad para una aplicación determinada.

Ventaja Clave: Pureza Inigualable

El principal beneficio de la evaporación por haz de electrones es la capacidad de producir películas con una pureza excepcionalmente alta. Debido a que solo el material fuente se calienta directamente por el haz de electrones, la contaminación del aparato de calentamiento o del crisol es mínima.

Limitación Clave: Deposición en Línea de Visión

La evaporación es un proceso direccional, en línea de visión. Los átomos viajan en línea recta desde la fuente hasta el sustrato. Esto significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente estructuras tridimensionales complejas con socavados o trincheras.

Tomando la Decisión Correcta para su Objetivo

La elección del método de deposición adecuado depende completamente de los requisitos específicos de la película y del dispositivo que se está fabricando.

- Si su enfoque principal es lograr la mayor pureza de película posible: La evaporación por haz de electrones suele ser la opción superior, especialmente para capas ópticas o electrónicas sensibles.

- Si está depositando una película sobre una superficie relativamente plana: La evaporación proporciona una excelente uniformidad y control para geometrías simples.

- Si necesita depositar metales de alto punto de fusión o ciertos dieléctricos: La energía enfocada de un haz de electrones lo convierte en uno de los pocos métodos capaces de vaporizar estos materiales robustos de manera efectiva.

La evaporación es una tecnología fundamental que permite la estratificación precisa requerida para construir el complejo mundo de la microelectrónica moderna.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Método Principal | Evaporación por Haz de Electrones (E-Beam) |

| Espesor Típico de la Película | 5 a 250 nanómetros |

| Ventaja Clave | Pureza de película excepcionalmente alta |

| Limitación Clave | Deposición en línea de visión; poca cobertura de escalones |

¿Necesita películas delgadas de alta pureza para su I+D o producción de semiconductores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación, para satisfacer las demandas precisas de la fabricación de semiconductores. Nuestras soluciones le ayudan a lograr las deposiciones ultrapuras y controladas críticas para construir microprocesadores y circuitos integrados de próxima generación.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de evaporación puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento