En la práctica, el método de enfriamiento más rápido suele ser la salmuera agitada (agua salada), seguida de cerca por el agua agitada. Estos métodos están diseñados para extraer calor a la velocidad más rápida posible, interrumpiendo agresivamente la etapa inicial de vapor de enfriamiento lento que aísla el componente caliente.

La verdadera medida de la velocidad de enfriamiento no es el medio de enfriamiento en sí, sino su capacidad para mover un componente a través de la etapa de vapor lenta y aislante y hacia la etapa de ebullición extremadamente rápida lo más rápido posible. Los métodos más rápidos son simplemente los más efectivos para lograr esta transición.

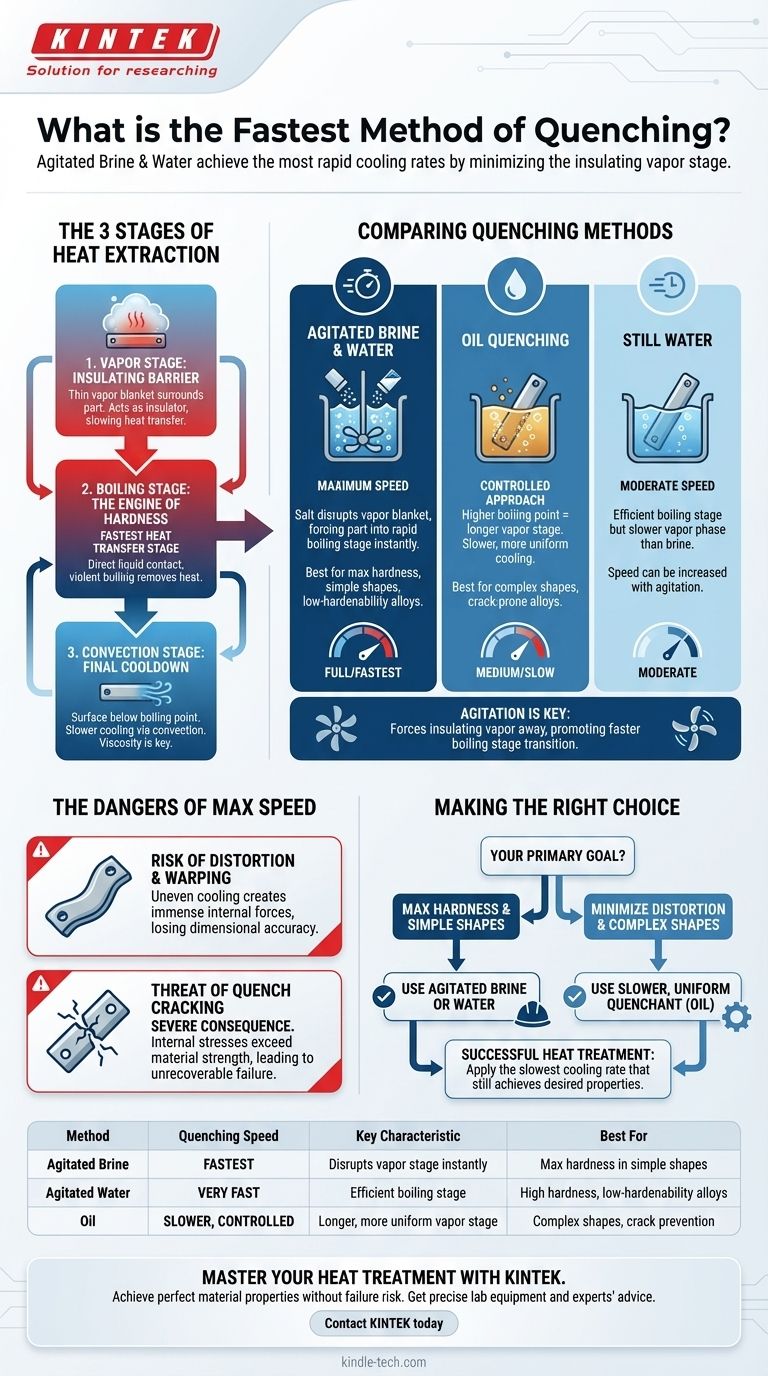

Las tres etapas de extracción de calor

Para comprender la velocidad de enfriamiento, primero debe comprender las tres fases distintas de transferencia de calor que ocurren cuando una pieza caliente se encuentra con un líquido frío. La duración e intensidad de cada etapa determinan el resultado final.

La etapa de vapor: una barrera aislante

Cuando el componente caliente se sumerge por primera vez, el líquido que toca su superficie se vaporiza instantáneamente.

Esto crea una fina y estable manta de vapor que rodea completamente la pieza. Esta manta de vapor actúa como aislante, ralentizando drásticamente la transferencia de calor y el enfriamiento.

La etapa de ebullición: el motor de la dureza

A medida que la temperatura de la superficie desciende ligeramente, la manta de vapor se vuelve inestable y colapsa.

Esto inicia la etapa de ebullición nucleada, donde el líquido entra en contacto directo con el componente, hierve violentamente y es expulsado, permitiendo que el líquido más frío entre rápidamente. Esta es, con mucho, la etapa más rápida de transferencia de calor.

La etapa de convección: el enfriamiento final

Una vez que la temperatura de la superficie del componente cae por debajo del punto de ebullición del medio de enfriamiento, la ebullición se detiene.

El enfriamiento continúa a un ritmo mucho más lento por convección, donde el calor simplemente se mueve de la parte más caliente al líquido más frío. La viscosidad del medio de enfriamiento es el factor principal que controla la velocidad en esta etapa final.

Comparación de métodos de enfriamiento comunes

Los diferentes medios y técnicas de enfriamiento están diseñados para manipular estas tres etapas y lograr una velocidad de enfriamiento deseada. Los métodos "más rápidos" son aquellos que acortan o eliminan la etapa de vapor aislante.

Agua y salmuera: velocidad máxima

El agua proporciona un enfriamiento muy rápido porque su etapa de ebullición es extremadamente eficiente para eliminar el calor.

Agregar sal para crear salmuera hace que el enfriamiento sea aún más rápido. Los cristales de sal se nuclean en la superficie caliente, interrumpiendo la formación de la manta de vapor y forzando a la pieza a la etapa de ebullición rápida casi de inmediato.

Aceite: un enfoque más controlado

Los aceites tienen un punto de ebullición mucho más alto que el agua. Esto da como resultado una etapa de vapor inicial más larga y estable.

Si bien la velocidad de enfriamiento general es más lenta y menos severa que la del agua, también es más uniforme. Esto hace que el aceite sea una mejor opción para formas complejas o aleaciones propensas a agrietarse.

El papel de la agitación: rompiendo la barrera

Agitar el medio de enfriamiento, ya sea revolviendo, bombeando o moviendo la pieza, es una técnica crítica para aumentar la velocidad de enfriamiento.

La agitación fuerza físicamente la manta de vapor aislante lejos de la superficie del componente, promoviendo una transición más rápida a la etapa de ebullición altamente eficiente. Un aceite agitado puede ser más rápido que el agua quieta en algunas circunstancias.

Los peligros de la velocidad máxima

Buscar el enfriamiento más rápido posible sin comprender las consecuencias es un error común y costoso. El enfriamiento más rápido es también el más severo, lo que introduce riesgos significativos.

El riesgo de distorsión y deformación

Cuando un componente se enfría a una velocidad extrema, las diferentes secciones se enfrían de manera desigual. La superficie se enfría mucho más rápido que el núcleo.

Esta diferencia de temperatura crea inmensas fuerzas internas que pueden hacer que la pieza se deforme, se doble o pierda su precisión dimensional requerida.

La amenaza del agrietamiento por enfriamiento

El agrietamiento por enfriamiento es la consecuencia más grave de una velocidad de enfriamiento excesiva.

Si las tensiones internas causadas por un enfriamiento no uniforme exceden la resistencia máxima del material (especialmente en su estado recién endurecido y quebradizo), el componente se agrietará. Esta es una falla irrecuperable.

Tomar la decisión correcta para su objetivo

El método de enfriamiento óptimo no es el más rápido, sino el que logra las propiedades metalúrgicas deseadas sin causar fallas. Debe adaptarse a la templabilidad del material y a la geometría de la pieza.

- Si su objetivo principal es lograr la máxima dureza en una forma simple o una aleación de baja templabilidad: La salmuera o el agua agitadas son la opción más efectiva.

- Si su objetivo principal es minimizar la distorsión y evitar grietas en una forma compleja o una aleación de alta templabilidad: Un medio de enfriamiento más lento y menos severo como el aceite es el camino más seguro y apropiado.

En última instancia, el tratamiento térmico exitoso depende de aplicar la velocidad de enfriamiento más lenta que aún logre las propiedades del material necesarias para su aplicación específica.

Tabla resumen:

| Método | Velocidad de enfriamiento | Característica clave | Mejor para |

|---|---|---|---|

| Salmuera agitada | Más rápido | Interrumpe la etapa de vapor instantáneamente | Dureza máxima en formas simples |

| Agua agitada | Muy rápido | Etapa de ebullición eficiente | Alta dureza, aleaciones de baja templabilidad |

| Aceite | Más lento, controlado | Etapa de vapor más larga y uniforme | Formas complejas, prevención de grietas |

Logre propiedades de material perfectas sin riesgo de falla.

Elegir el método de enfriamiento correcto es fundamental para el éxito de su proceso de tratamiento térmico. Una elección incorrecta puede provocar componentes agrietados, deformados y costosos retrasos en la producción.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar sus procesos de tratamiento térmico. Nuestra experiencia garantiza que pueda lograr la dureza y la integridad del material deseadas para su aplicación específica, ya sea que trabaje con geometrías simples o complejas.

Deje que nuestros expertos le ayuden a optimizar su proceso de enfriamiento. Contacte a KINTEK hoy para una consulta adaptada a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones