En resumen, el nitrógeno se utiliza en un horno para crear una atmósfera protectora y no reactiva. Al inyectar gas nitrógeno en la cámara del horno, este desplaza el aire ambiente —específicamente el oxígeno— que de otro modo causaría oxidación dañina, formación de cascarilla y otras reacciones químicas no deseadas en el material que se está calentando.

El propósito fundamental de usar nitrógeno es la gestión de riesgos y costes. Es el método más rentable para crear un entorno estable e inerte a altas temperaturas, previniendo la degradación del material y asegurando la calidad e integridad del producto final.

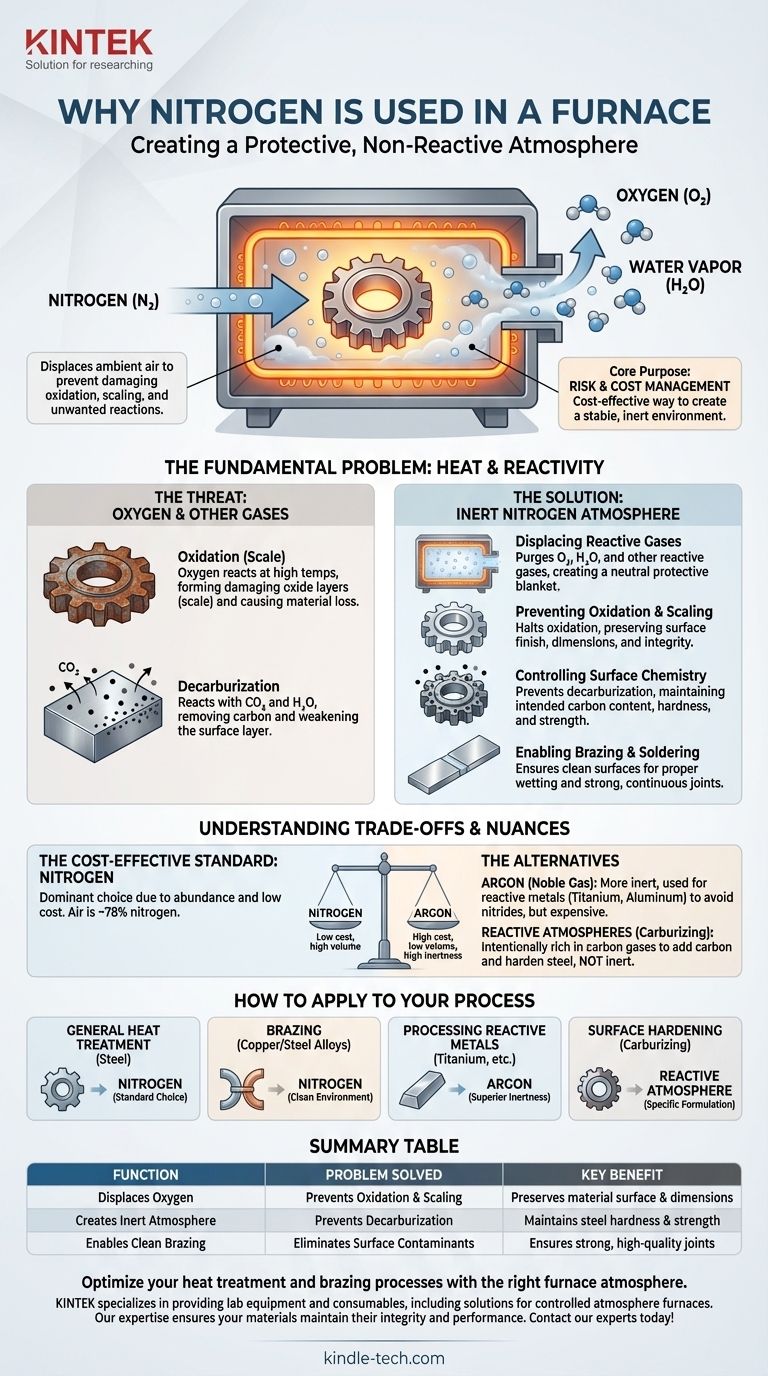

El Problema Fundamental: Calor y Reactividad

A temperatura ambiente, el aire que nos rodea es relativamente benigno. Sin embargo, la introducción del calor intenso de un horno cambia fundamentalmente su comportamiento químico, convirtiendo una atmósfera aparentemente inofensiva en una muy agresiva.

La Amenaza Principal del Oxígeno

El problema más significativo es la oxidación. El aire contiene aproximadamente un 21% de oxígeno, un elemento altamente reactivo que se combina agresivamente con otros materiales, especialmente a altas temperaturas.

Para metales como el acero, esta reacción da como resultado la formación de una capa de óxido, comúnmente conocida como cascarilla (o escama). Esta formación de cascarilla provoca pérdida de material, resulta en un acabado superficial deficiente y puede comprometer la precisión dimensional de una pieza.

La Amenaza Secundaria de Otros Gases

El oxígeno no es el único problema. Otros componentes del aire, como el dióxido de carbono (CO₂) y el vapor de agua (H₂O), también pueden causar reacciones indeseables.

Un ejemplo clave es la descarburización en el acero. A altas temperaturas, el carbono cerca de la superficie de una pieza de acero puede reaccionar con estos gases y ser extraído, dejando la capa superficial más blanda y débil que el núcleo.

El Nitrógeno como Solución: Creación de una Atmósfera Inerte

La solución a esta reactividad inducida por el calor es reemplazar el aire con un gas que no reaccione con el material que se está procesando. Esto se conoce como crear una atmósfera inerte.

Desplazamiento de Gases Reactivos

El gas nitrógeno (N₂) se bombea a la cámara sellada del horno, purgando el oxígeno, el vapor de agua y otros gases reactivos. Dado que el nitrógeno es relativamente no reactivo bajo la mayoría de las condiciones de tratamiento térmico, actúa como una manta protectora neutral.

Prevención de la Oxidación y la Cascarilla

Al eliminar el oxígeno del entorno, el proceso de oxidación se detiene. Esto asegura que la superficie del material permanezca limpia, brillante y libre de cascarilla, preservando tanto sus dimensiones como su integridad.

Control de la Química Superficial

Al proporcionar un entorno verdaderamente neutro, una atmósfera de nitrógeno puro también previene reacciones secundarias como la descarburización. Esto garantiza que el contenido de carbono —y por lo tanto la dureza y resistencia— de la superficie de una pieza de acero se mantenga exactamente como se desea.

Habilitación de la Soldadura Fuerte y la Soldadura Blanda

Procesos como la soldadura fuerte en horno requieren superficies excepcionalmente limpias para que el metal de aporte se moje y una correctamente las piezas base. Una atmósfera de nitrógeno previene la formación de óxidos durante el calentamiento, creando las condiciones ideales para una unión fuerte y continua.

Comprensión de las Compensaciones y Matices

Aunque el nitrógeno es el caballo de batalla de la industria, no es una solución universalmente perfecta. Comprender sus limitaciones es clave para usarlo eficazmente.

La Rentabilidad del Nitrógeno

El nitrógeno es la opción dominante por una razón simple: el coste. El aire que respiramos es aproximadamente 78% nitrógeno, lo que lo hace abundante y barato de separar y purificar en comparación con los gases nobles verdaderamente inertes.

Cuando el Nitrógeno No es "Inerte" Suficiente

A temperaturas muy altas, el nitrógeno puede volverse reactivo con ciertos metales. Por ejemplo, reaccionará con titanio, aluminio y magnesio para formar nitruros en la superficie. Si bien este efecto a veces se desea en un proceso llamado nitruración, a menudo es una forma de contaminación no deseada.

La Alternativa: Gases Nobles

Para aplicaciones que involucran metales altamente reactivos o donde la inercia absoluta no es negociable, se utiliza un gas noble como el argón (Ar). El argón es significativamente más inerte que el nitrógeno y no reacciona ni siquiera a temperaturas extremas, pero también es mucho más caro.

La Alternativa: Atmósferas Reactivas

A veces, el objetivo no es prevenir reacciones, sino controlarlas. En procesos como la cementación (carburización), la atmósfera del horno se formula intencionalmente rica en gases que donan carbono (como monóxido de carbono o metano) para añadir carbono a la superficie del acero, endureciéndola. Esto contrasta directamente con el objetivo protector de una atmósfera de nitrógeno.

Cómo Aplicar Esto a Su Proceso

Elegir la atmósfera de horno correcta depende totalmente del material, el proceso y su objetivo final.

- Si su enfoque principal es el tratamiento térmico general del acero: El nitrógeno es la opción estándar de la industria y rentable para prevenir la oxidación y la descarburización.

- Si su enfoque principal es la soldadura fuerte de cobre o aleaciones de acero: El nitrógeno proporciona el entorno limpio y libre de óxidos necesario para una unión exitosa.

- Si su enfoque principal es el procesamiento de metales reactivos como el titanio: El argón es la opción superior para evitar la formación de nitruros no deseados.

- Si su enfoque principal es el endurecimiento superficial mediante cambios químicos: Necesitará una atmósfera reactiva formulada específicamente, no una inerte.

En última instancia, seleccionar la atmósfera correcta es un parámetro de proceso crítico que controla directamente la calidad, integridad y rendimiento de sus componentes tratados térmicamente.

Tabla de Resumen:

| Función | Problema Resuelto | Beneficio Clave |

|---|---|---|

| Desplaza el Oxígeno | Previene la Oxidación y la Cascarilla | Preserva la superficie y las dimensiones del material |

| Crea Atmósfera Inerte | Previene la Descarburización | Mantiene la dureza y resistencia del acero |

| Permite Soldadura Fuerte Limpia | Elimina Contaminantes Superficiales | Asegura uniones fuertes y de alta calidad |

Optimice sus procesos de tratamiento térmico y soldadura fuerte con la atmósfera de horno adecuada. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles, incluidas soluciones para hornos de atmósfera controlada. Nuestra experiencia garantiza que sus materiales mantengan su integridad y rendimiento. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal