En el tratamiento térmico, los principales gases inertes utilizados son el nitrógeno y el argón. Estos gases se eligen porque no reaccionan fácilmente con las piezas metálicas que se están tratando, incluso a altas temperaturas. Se introducen en un horno para desplazar gases reactivos como el oxígeno, que pueden causar efectos indeseables como la oxidación y la descarburación que degradan la calidad final del componente.

La función principal de un gas inerte en un horno de tratamiento térmico no es simplemente estar presente, sino crear activamente un ambiente protector y no reactivo. Esta atmósfera controlada es esencial para prevenir daños en la pieza de trabajo y garantizar el funcionamiento seguro del horno.

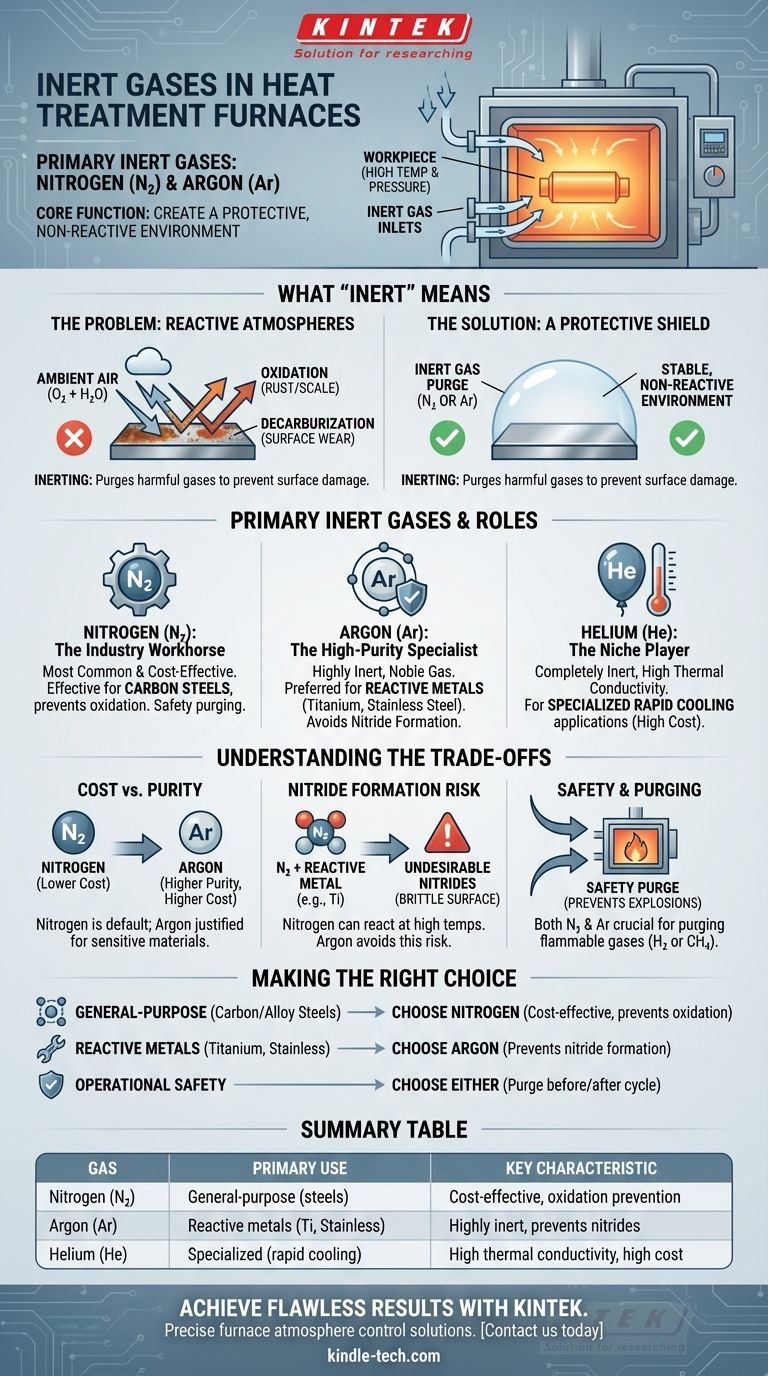

Qué significa "Inerte" en el Tratamiento Térmico

En este contexto específico, el término "inerte" va más allá de su definición química básica. Se refiere a un gas que no reaccionará químicamente con la pieza metálica bajo las condiciones específicas de alta temperatura y presión dentro de un horno.

El Problema: Atmósferas Reactivas

Si un horno se llena de aire ambiente, el oxígeno y el vapor de agua presentes reaccionarán agresivamente con la superficie metálica caliente.

Esta reacción conduce a dos problemas principales: oxidación (formación de cascarilla o herrumbre) y descarburación (pérdida de carbono de la superficie del acero), ambos comprometen gravemente la resistencia e integridad del material.

La Solución: Un Blindaje Protector

La introducción de un gas inerte purga el horno, expulsando estos gases reactivos nocivos.

Este proceso, conocido como inertización, envuelve la pieza de trabajo en una atmósfera estable y protectora, asegurando que el proceso de tratamiento térmico modifique las propiedades del metal según lo previsto sin causar daños superficiales.

Los Principales Gases Inertes y Sus Funciones

Aunque se utilizan varios gases en las atmósferas de los hornos, solo unos pocos son verdaderamente inertes. La elección entre ellos suele depender del metal específico que se está tratando y del coste del gas.

Nitrógeno (N₂): El Caballo de Batalla de la Industria

El nitrógeno es el gas inerte más común y rentable utilizado para el tratamiento térmico.

Es muy eficaz para desplazar el oxígeno y prevenir la oxidación en una amplia gama de materiales comunes, como los aceros al carbono. También se utiliza ampliamente para la purga de seguridad de atmósferas inflamables durante el arranque y la parada.

Argón (Ar): El Especialista en Alta Pureza

El argón, un gas noble, es más inerte químicamente que el nitrógeno.

Es la opción preferida cuando se tratan metales altamente reactivos, como el titanio, ciertos aceros inoxidables o metales refractarios. En estos casos, incluso el nitrógeno puede reaccionar a altas temperaturas para formar nitruros no deseados en la superficie del metal, un problema que el argón evita por completo.

Helio (He): El Actor de Nicho

El helio es otro gas noble que es completamente inerte.

Sin embargo, su alto coste limita su uso a aplicaciones muy específicas donde se requieren sus propiedades únicas, como una alta conductividad térmica para un enfriamiento rápido.

Comprender las Compensaciones

Seleccionar el gas inerte adecuado es un equilibrio entre los requisitos del proceso, la compatibilidad del material y el presupuesto.

Coste vs. Pureza

El nitrógeno es significativamente menos caro que el argón, lo que lo convierte en la opción predeterminada para la mayoría de las aplicaciones.

El coste adicional del argón solo se justifica cuando el material que se está tratando es lo suficientemente sensible como para reaccionar con el nitrógeno.

El Riesgo de Formación de Nitruros

La compensación crítica es la potencial reactividad del nitrógeno. Aunque es inerte para la mayoría de los aceros, puede formar nitruros en la superficie de metales como el titanio o algunos aceros con alto contenido de cromo.

Esto puede hacer que la superficie se vuelva quebradiza y, a menudo, no es deseable. Si la formación de nitruros es un riesgo para su aleación específica, el argón es la única opción segura.

Seguridad y Purga

Tanto el nitrógeno como el argón son cruciales para la seguridad. Se utilizan para purgar el horno de gases de proceso inflamables (como el hidrógeno o el metano) antes de abrir las puertas, evitando explosiones cuando la atmósfera caliente se mezcla con el aire.

Tomar la Decisión Correcta para Su Proceso

Su decisión debe guiarse por el material que está tratando y sus objetivos operativos.

- Si su enfoque principal es el tratamiento de propósito general de aceros al carbono y aleados: El nitrógeno es la opción más práctica y rentable para prevenir la oxidación.

- Si su enfoque principal es el tratamiento de metales reactivos como el titanio o ciertos aceros inoxidables: Se requiere argón para prevenir la formación de nitruros no deseados en la superficie del material.

- Si su enfoque principal es la seguridad operativa: Se debe utilizar nitrógeno o argón para purgar los gases inflamables o reactivos del horno antes y después de un ciclo de tratamiento.

En última instancia, dominar la atmósfera de su horno eligiendo el gas inerte correcto es fundamental para lograr resultados consistentes y de alta calidad en el tratamiento térmico.

Tabla Resumen:

| Gas Inerte | Uso Principal | Característica Clave |

|---|---|---|

| Nitrógeno (N₂) | Uso general para aceros al carbono/aleados | Rentable, excelente para la prevención de la oxidación |

| Argón (Ar) | Metales reactivos (ej. titanio, aceros inoxidables) | Altamente inerte, previene la formación de nitruros |

| Helio (He) | Aplicaciones especializadas que requieren enfriamiento rápido | Alta conductividad térmica, alto coste |

Logre resultados de tratamiento térmico impecables con la atmósfera de gas inerte adecuada. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para un control preciso de la atmósfera del horno. Nuestros expertos pueden ayudarle a seleccionar el gas óptimo para sus metales y procesos específicos, garantizando una calidad y seguridad superiores. Contáctenos hoy para optimizar sus operaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de gas para soldadura fuerte? Elija la atmósfera adecuada para juntas fuertes y limpias

- ¿Por qué se utiliza argón en el recocido? Para prevenir la oxidación y asegurar la pureza en el tratamiento térmico

- ¿Qué condiciones ambientales críticas proporciona un horno de resistencia de atmósfera de vacío? Investigación Avanzada de Magnesio

- ¿Cómo afecta la precisión del control de temperatura de un horno de sinterización de reacción de estado sólido a los materiales ricos en litio?

- ¿Qué gas inerte se utiliza en un horno de tratamiento térmico? Eligiendo Nitrógeno vs. Argón para su proceso

- ¿Por qué se requiere un horno tubular de alta temperatura con control de atmósfera para TiO2-Y? Reducción del soporte maestro del catalizador

- ¿Qué gases previenen la oxidación? Una guía sobre atmósferas inertes y reductoras

- ¿Qué es una atmósfera exotérmica en un horno? Una guía para la protección rentable de metales