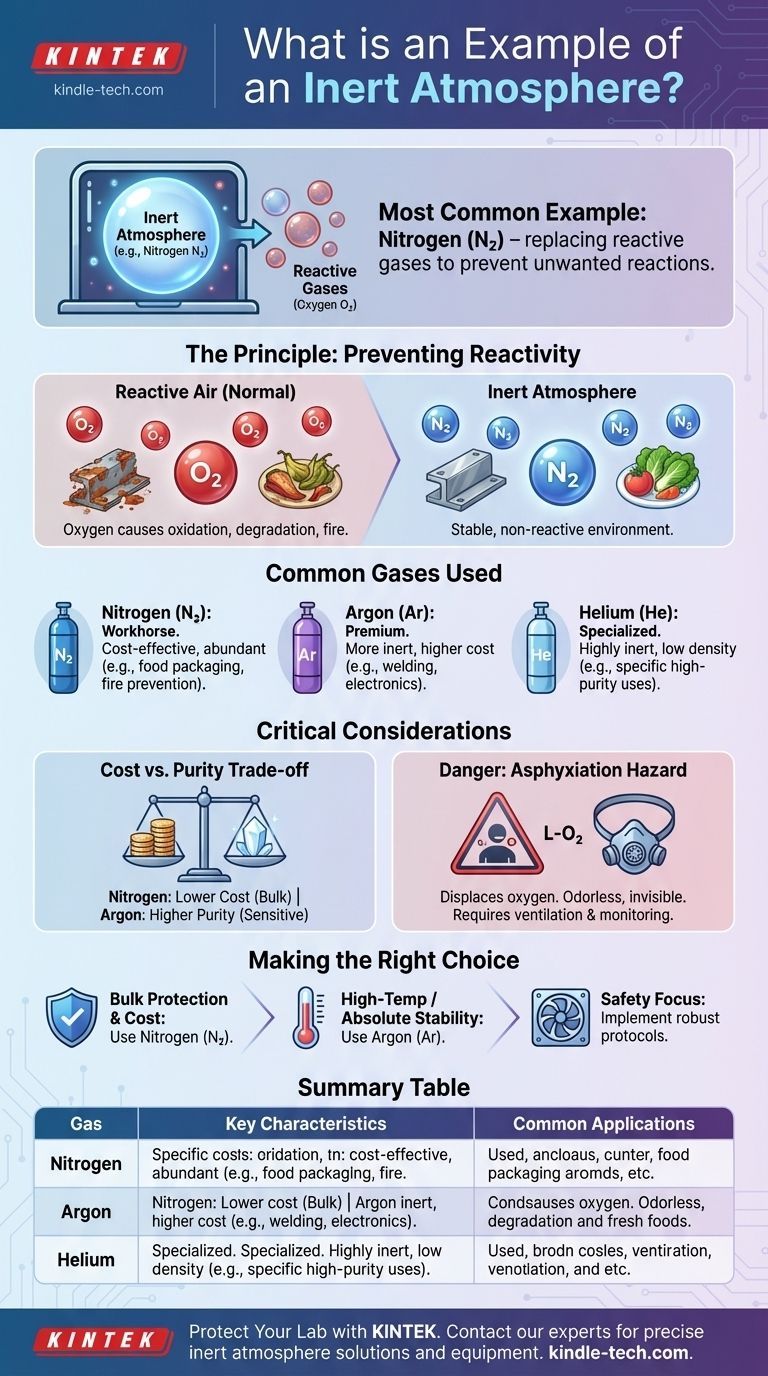

El ejemplo más común de atmósfera inerte es el creado utilizando gas nitrógeno puro (N₂). Esto se debe a que el nitrógeno es en gran parte no reactivo bajo la mayoría de las condiciones y constituye alrededor del 78% del aire que respiramos, lo que lo convierte en una opción abundante y rentable para prevenir cambios químicos no deseados.

Una atmósfera inerte tiene menos que ver con un gas específico y más con una estrategia: reemplazar gases reactivos como el oxígeno con un gas no reactivo para prevenir reacciones químicas no deseadas, como la oxidación o la degradación, en un entorno sensible.

El Principio de Inerción: Prevención de Reacciones No Deseadas

Para comprender las atmósferas inertes, primero debe comprender el problema que resuelven. El aire estándar que nos rodea es una mezcla reactiva, compuesta principalmente de nitrógeno, oxígeno y vapor de agua.

Lo que realmente significa "Inerte"

El término "inerte" se refiere a una sustancia que es químicamente no reactiva. En el contexto de los gases, esto significa que el gas tiene una configuración electrónica muy estable y no forma enlaces químicos fácilmente con otros materiales.

Estos gases tienen bajos potenciales de oxidación, lo que significa que no causan ni participan fácilmente en la oxidación, el proceso responsable del óxido, el deterioro de los alimentos y la combustión.

El Problema: Una Atmósfera Reactiva

El principal culpable en una atmósfera normal es el oxígeno. El oxígeno es altamente reactivo y se combinará agresivamente con otras sustancias.

Esta reactividad es la fuente de muchos problemas en procesos industriales y científicos, incluida la corrosión de metales, la degradación de productos químicos sensibles y el riesgo de incendio o explosión con materiales inflamables.

Gases Comunes Utilizados para la Inerción

Aunque el nitrógeno es el más común, se utilizan otros gases según las necesidades específicas.

- Nitrógeno (N₂): El caballo de batalla de la inerción. Es rentable y adecuado para una amplia gama de aplicaciones, desde el envasado de alimentos hasta la fabricación de productos electrónicos.

- Argón (Ar): Más inerte que el nitrógeno, pero también más caro. Se utiliza en aplicaciones de alta temperatura o altamente sensibles, como la soldadura de metales reactivos (p. ej., titanio) y el cultivo de cristales de silicio.

- Helio (He): También altamente inerte, pero es una molécula muy pequeña y de baja densidad que puede ser difícil de contener. Su uso es más especializado.

Comprender las Compensaciones

Elegir utilizar una atmósfera inerte implica consideraciones prácticas, y no todos los gases son adecuados para el trabajo.

Por qué algunos gases no son adecuados

Un gas como el cloro es un excelente ejemplo de un gas no inerte. Como halógeno, es extremadamente reactivo y atacará fácilmente a otros materiales.

Además, su toxicidad lo hace fundamentalmente inadecuado para crear un entorno seguro y estable, lo que subraya que un gas de inerción debe ser químicamente estable y seguro de manipular.

Costo frente a Pureza de la Inercia

La principal compensación es a menudo entre el costo y el nivel requerido de inercia.

El nitrógeno se produce separándolo del aire, lo que lo hace relativamente económico para aplicaciones a granel. El argón, que constituye menos del 1% de la atmósfera, es más costoso de aislar y, por lo tanto, se reserva para procesos donde el nitrógeno no es lo suficientemente no reactivo.

El Peligro Crítico: Asfixia

Un punto crucial de seguridad es que una atmósfera inerte, por definición, desplaza el oxígeno. En cualquier espacio cerrado o con poca ventilación, la acumulación de cualquier gas inerte crea un riesgo de asfixia.

Estas atmósferas no pueden sostener la vida y son peligrosas porque a menudo son incoloras e inodoras, sin proporcionar ninguna advertencia sensorial del entorno con deficiencia de oxígeno.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el gas inerte correcto depende totalmente de los requisitos técnicos, el presupuesto y los protocolos de seguridad de su proyecto.

- Si su enfoque principal es la protección a granel y la rentabilidad: El nitrógeno es la opción definitiva para aplicaciones como el envasado de alimentos, el inertizado de tanques de almacenamiento de productos químicos y la prevención de incendios.

- Si su enfoque principal es la estabilidad a alta temperatura o la no reactividad absoluta: El argón es necesario para procesos sensibles como la soldadura TIG/MIG de aleaciones especiales o la fabricación de productos electrónicos avanzados.

- Si su enfoque principal es la seguridad del personal: Cualquier estrategia de gas inerte debe ir acompañada de una ventilación robusta, monitoreo del aire para detectar niveles de oxígeno y protocolos de acceso estrictos.

Al comprender el principio de la reactividad química, puede seleccionar con confianza la estrategia de inerción adecuada para proteger sus materiales y procesos.

Tabla Resumen:

| Gas | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Nitrógeno (N₂) | Rentable, abundante, adecuado para la mayoría de los usos | Envasado de alimentos, almacenamiento de productos químicos, prevención de incendios |

| Argón (Ar) | Altamente inerte, excelente para altas temperaturas | Soldadura de metales reactivos, fabricación de productos electrónicos |

| Helio (He) | Altamente inerte, baja densidad, puede ser difícil de contener | Aplicaciones especializadas que requieren alta pureza |

¿Necesita proteger sus materiales de la oxidación, el deterioro o el fuego?

Elegir la atmósfera inerte adecuada es fundamental para el éxito y la seguridad de su laboratorio. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para crear y mantener entornos controlados.

Nuestros expertos pueden ayudarle a seleccionar la solución óptima para su aplicación específica, ya esté trabajando con productos químicos sensibles, realizando procesos a alta temperatura o asegurando la longevidad del producto.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus requisitos de atmósfera inerte y descubrir cómo KINTEK puede mejorar la eficiencia y seguridad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal