En resumen, el tratamiento térmico en atmósfera inerte es un proceso de alta precisión donde las piezas metálicas se calientan y enfrían dentro de un horno sellado lleno de un gas no reactivo, comúnmente nitrógeno o argón. Este entorno controlado protege la superficie del metal de la oxidación (formación de herrumbre) y otros cambios químicos no deseados que normalmente ocurrirían al calentarse en presencia de aire. El resultado es una pieza más fuerte y limpia con propiedades de material superiores.

El desafío central del tratamiento térmico es que las altas temperaturas aceleran las reacciones químicas destructivas con el oxígeno y la humedad del aire. Una atmósfera inerte resuelve esto reemplazando el aire con un gas neutro, preservando la integridad y el acabado superficial del material mientras permite que su estructura interna se modifique con precisión.

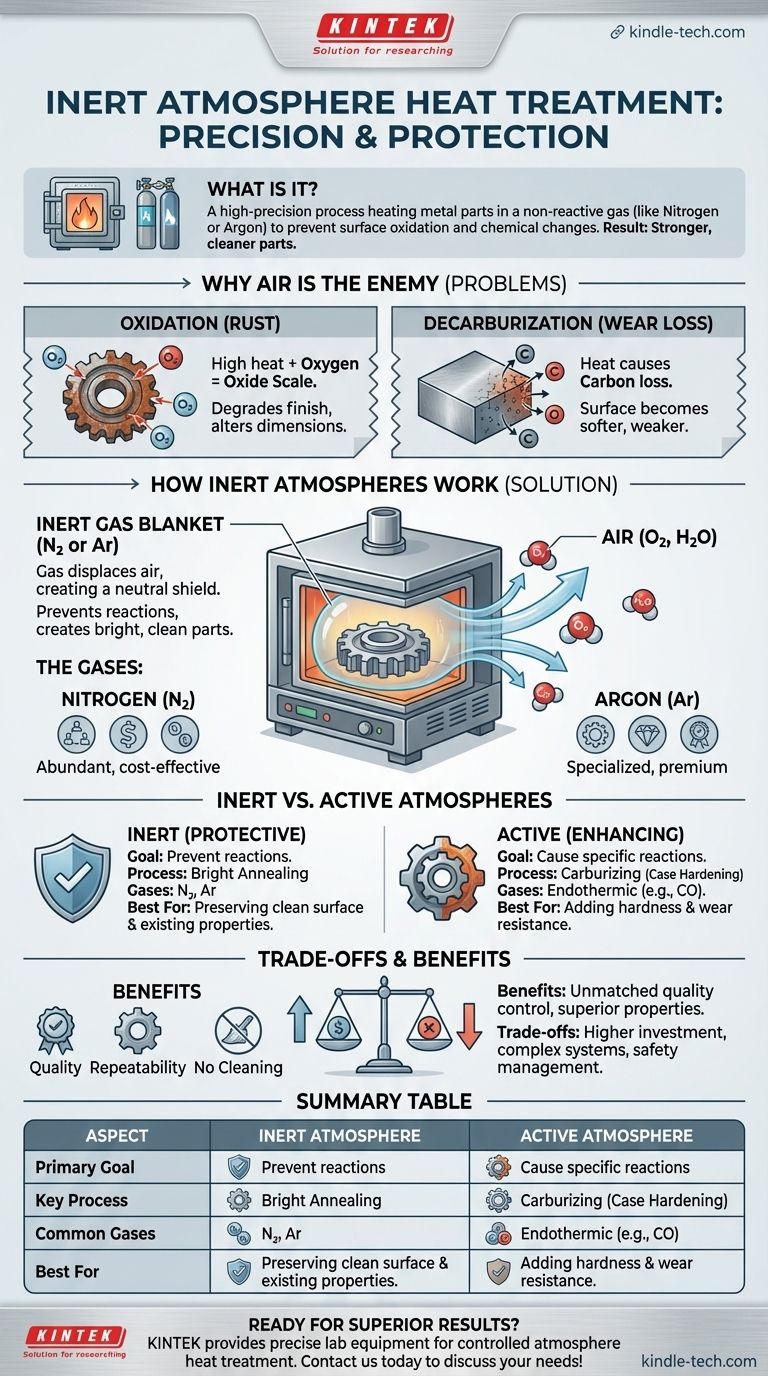

Por qué el aire es el enemigo en el tratamiento térmico

Para comprender el valor de una atmósfera inerte, primero debe comprender los problemas causados por calentar metales en aire normal. Las altas temperaturas actúan como un catalizador para reacciones superficiales indeseables y a menudo irreversibles.

El problema de la oxidación

Cuando el acero y otros metales se calientan a altas temperaturas, el oxígeno del aire reacciona rápidamente con su superficie. Esto crea una capa de cascarilla de óxido, que es esencialmente una forma de herrumbre.

Esta capa de óxido degrada el acabado superficial de la pieza, altera sus dimensiones precisas y puede desprenderse, creando un producto sucio e inconsistente que puede requerir costosas operaciones de limpieza secundarias.

El desafío de la descarburación

Para muchos tipos de acero, los problemas van más allá de la simple oxidación. El calor también puede hacer que los átomos de carbono se difundan fuera de la superficie del acero y reaccionen con el oxígeno del aire.

Esta pérdida de carbono, conocida como descarburación, hace que la superficie del acero sea más blanda y reduce significativamente su resistencia al desgaste y a la fatiga. Este puede ser un punto crítico de fallo para componentes como engranajes y rodamientos.

Cómo las atmósferas inertes proporcionan una solución

Al eliminar el aire del horno, una atmósfera inerte evita que estas reacciones destructivas comiencen. Crea un entorno estable y predecible para el proceso de tratamiento térmico.

Creación de un escudo protector

El gas inerte, que se bombea al horno sellado, desplaza físicamente el oxígeno reactivo y el vapor de agua. Forma una manta protectora y neutra alrededor de la pieza de trabajo.

Debido a que el gas es inerte, no reacciona con el metal incluso a temperaturas muy altas. La pieza sale del horno limpia, brillante y libre de cascarilla, un proceso a menudo denominado recocido brillante o templado brillante.

Los gases principales: Nitrógeno y Argón

El nitrógeno (N2) es el gas más común utilizado para atmósferas inertes. Es abundante, relativamente económico y no reacciona con el acero a la mayoría de las temperaturas típicas de tratamiento térmico.

El argón (Ar) también se utiliza, particularmente para metales altamente reactivos o a temperaturas muy altas donde el nitrógeno podría formar nitruros. Proporciona un entorno aún más inerte, pero es significativamente más caro.

Más allá de lo inerte: Comprender las atmósferas controladas (activas)

Aunque "atmósfera inerte" es un término común, a menudo se utiliza como un término general para una categoría más amplia conocida como atmósferas controladas. Es fundamental comprender la distinción.

La distinción: Inerte frente a Activa

Una atmósfera inerte es puramente protectora. Su único trabajo es prevenir reacciones.

Una atmósfera activa o controlada está diseñada deliberadamente para provocar una reacción química específica y deseable en la superficie de la pieza. Estas atmósferas no solo protegen la pieza, sino que también mejoran sus propiedades.

Ejemplo: Atmósferas de cementación

Un proceso activo común es la cementación con gas. Aquí, se utiliza un gas endotérmico, a menudo creado a partir de gas natural, como atmósfera. Este gas es rico en monóxido de carbono (CO).

A altas temperaturas, el monóxido de carbono reacciona con la superficie del acero, difundiendo átomos de carbono dentro del acero. Este proceso, llamado endurecimiento superficial, crea una pieza con una superficie extremadamente dura y resistente al desgaste y un núcleo más blando y tenaz. Este es un proceso activo, no inerte.

Comprender las compensaciones y los beneficios

Las atmósferas controladas ofrecen mejoras significativas en la calidad, pero esto conlleva una mayor complejidad del sistema.

El beneficio principal: Control de calidad inigualable

El uso de una atmósfera controlada proporciona un control preciso sobre el producto final. Previene la oxidación y la descarburación, lo que conduce a una dureza mejorada, una resistencia superior al desgaste y una mayor resistencia a la fatiga.

Este nivel de control también garantiza una alta repetibilidad, reduce la deformación de la pieza durante el temple y, a menudo, elimina la necesidad de limpieza posterior al tratamiento, ahorrando tiempo y dinero.

El coste del control: Complejidad e inversión

La principal compensación es el coste y la complejidad. Estos sistemas requieren hornos sellados, equipos de generación o almacenamiento de gas y sensores sofisticados para monitorear y controlar la composición del gas.

Esto representa una mayor inversión inicial en comparación con los hornos simples calentados con aire.

Consideraciones de seguridad

Las atmósferas controladas introducen desafíos de seguridad que deben gestionarse. El gas nitrógeno es un asfixiante, mientras que las atmósferas activas que utilizan gas natural son combustibles. Estos sistemas requieren robustos enclavamientos de seguridad, ventilación y capacitación del operador.

Tomar la decisión correcta para su objetivo

La decisión de utilizar una atmósfera inerte o activa depende totalmente del resultado deseado para el componente metálico.

- Si su enfoque principal es preservar una superficie limpia y las propiedades existentes (por ejemplo, recocido brillante de una pieza de acero inoxidable): Una atmósfera inerte pura de nitrógeno o argón es la opción correcta.

- Si su enfoque principal es mejorar las propiedades superficiales (por ejemplo, crear una capa dura y resistente al desgaste en un engranaje): Necesita una atmósfera controlada activa, como un gas endotérmico para la cementación.

- Si su enfoque principal es la producción de gran volumen y sensible al coste para piezas menos críticas: Un horno más simple calentado con aire puede ser suficiente, pero debe tener en cuenta la posible necesidad de operaciones de limpieza secundarias.

En última instancia, seleccionar la atmósfera adecuada transforma el tratamiento térmico de un simple proceso de calentamiento en una herramienta de fabricación precisa y potente.

Tabla de resumen:

| Aspecto | Atmósfera Inerte | Atmósfera Activa |

|---|---|---|

| Objetivo Principal | Prevenir reacciones superficiales (Protección) | Provocar reacciones superficiales específicas (Mejora) |

| Proceso Clave | Recocido Brillante/Temple Brillante | Cementación (Endurecimiento Superficial) |

| Gases Comunes | Nitrógeno (N2), Argón (Ar) | Gas Endotérmico (p. ej., a partir de Gas Natural) |

| Ideal para | Preservar superficie limpia y propiedades existentes | Añadir dureza/resistencia al desgaste a la superficie |

¿Listo para lograr resultados superiores y consistentes con sus procesos de tratamiento térmico?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para aplicaciones de atmósfera controlada. Ya sea que necesite un horno para recocido brillante en atmósfera inerte o un sistema de atmósfera activa para cementación, nuestras soluciones están diseñadas para proteger sus materiales, mejorar sus propiedades y aumentar la eficiencia de su laboratorio.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus componentes metálicos específicos y objetivos de producción. Contacte a KINTEK hoy mismo para discutir sus necesidades de laboratorio y descubrir la diferencia que puede marcar la ingeniería de precisión.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad