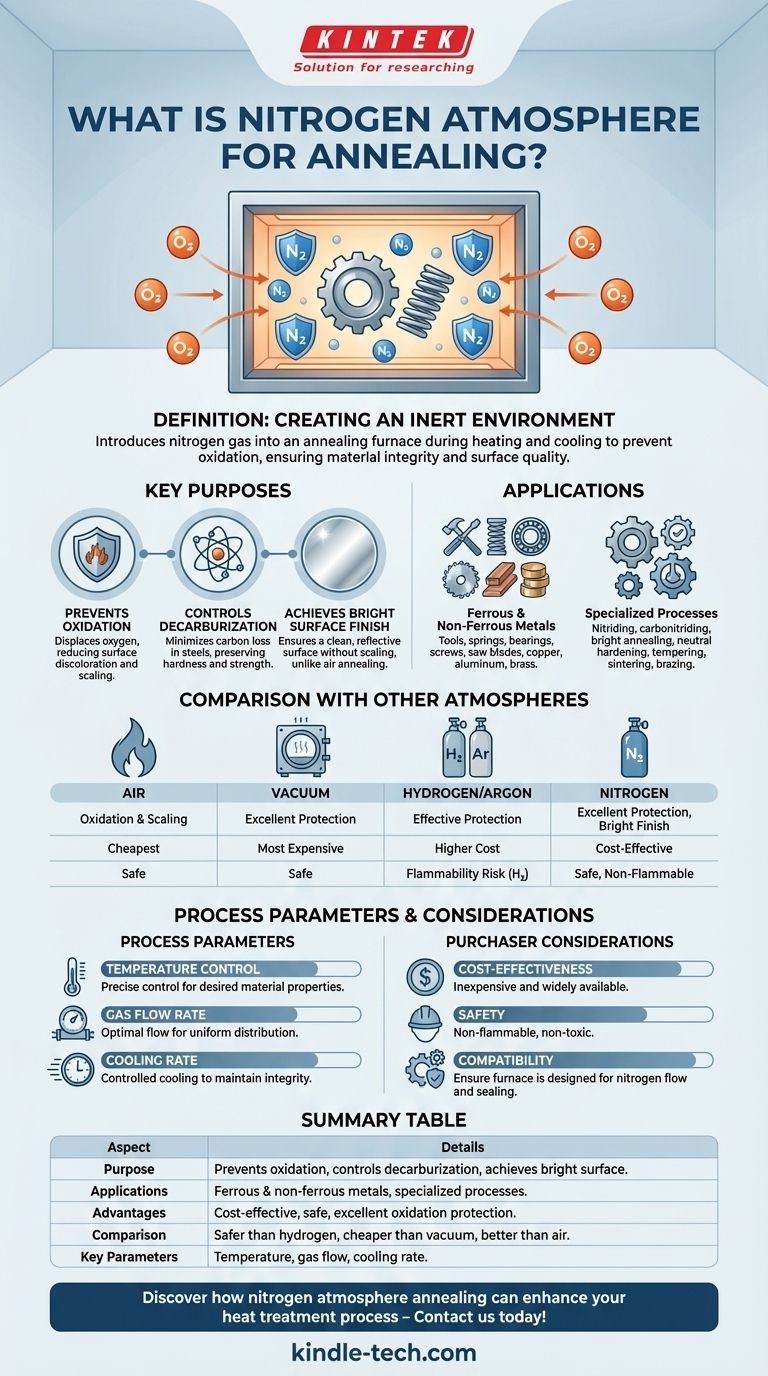

La atmósfera de nitrógeno para el recocido se refiere al uso de gas nitrógeno dentro de un horno de recocido para crear un ambiente inerte durante el proceso de calentamiento y enfriamiento. Este método se emplea principalmente para prevenir la oxidación del material que se está tratando, ya que el oxígeno en el aire puede causar reacciones superficiales no deseadas. El recocido con nitrógeno es particularmente beneficioso para lograr un acabado superficial brillante, controlar la descarburación y asegurar la integridad del material durante el tratamiento térmico. Se utiliza ampliamente tanto para metales ferrosos como no ferrosos, incluyendo herramientas, resortes, rodamientos y componentes como tornillos y hojas de sierra. El proceso también es aplicable en tratamientos especializados como la nitruración, la carbonitruración y el recocido brillante.

Puntos Clave Explicados:

-

Definición de Atmósfera de Nitrógeno para el Recocido:

- El recocido con nitrógeno implica introducir gas nitrógeno en un horno de recocido para crear una atmósfera inerte.

- Esta atmósfera previene la oxidación, lo cual es fundamental para mantener la calidad superficial y las propiedades mecánicas del material.

-

Propósito de la Atmósfera de Nitrógeno:

- Prevención de la Oxidación: El nitrógeno es un gas inerte que desplaza el oxígeno, reduciendo el riesgo de oxidación superficial y decoloración.

- Control de la Descarburación: En el acero y otros materiales que contienen carbono, el nitrógeno ayuda a minimizar la pérdida de carbono de la superficie, preservando la dureza y la resistencia.

- Logro de un Acabado Superficial Brillante: A diferencia del recocido al aire, que puede provocar formación de cascarilla y decoloración, el recocido con nitrógeno asegura un acabado limpio y brillante.

-

Aplicaciones del Recocido con Nitrógeno:

- Metales Ferrosos: Se utiliza comúnmente para herramientas, resortes, agujas industriales, rodamientos, placas de cadena y hojas de sierra.

- Metales No Ferrosos: Adecuado para materiales como cobre, aluminio y latón, donde el control de la oxidación es fundamental.

- Procesos Especializados: Se utiliza en nitruración, carbonitruración, recocido brillante, endurecimiento neutro, revenido, sinterización y soldadura fuerte.

-

Ventajas sobre Otras Atmósferas:

- En comparación con el aire o las atmósferas basadas en la combustión, el nitrógeno proporciona un entorno más limpio y controlado.

- Es más rentable y seguro que usar hidrógeno o argón en algunos casos, al tiempo que ofrece una excelente protección contra la oxidación.

-

Comparación con Otras Atmósferas de Recocido:

- Recocido al Vacío: Proporciona una excelente protección contra la oxidación, pero es más caro y complejo.

- Atmósferas de Hidrógeno/Argón: Efectivas para aplicaciones específicas, pero pueden presentar riesgos de seguridad (p. ej., inflamabilidad del hidrógeno) o mayores costos.

- Recocido al Aire: Más económico, pero resulta en oxidación y formación de cascarilla, lo que lo hace inadecuado para aplicaciones que requieren un acabado brillante.

-

Consideraciones para Compradores de Equipos y Consumibles:

- Rentabilidad: El nitrógeno es relativamente económico y está ampliamente disponible, lo que lo convierte en una opción práctica para muchas aplicaciones.

- Seguridad: El nitrógeno no es inflamable ni tóxico, lo que reduce las preocupaciones de seguridad en comparación con el hidrógeno u otros gases reactivos.

- Compatibilidad: Asegúrese de que el horno de recocido esté diseñado para manejar atmósferas de nitrógeno y tenga mecanismos adecuados de flujo de gas y sellado.

-

Parámetros del Proceso:

- Control de Temperatura: La temperatura de recocido debe controlarse cuidadosamente para lograr las propiedades deseadas del material.

- Tasa de Flujo de Gas: Las tasas óptimas de flujo de nitrógeno aseguran una distribución uniforme de la atmósfera y una prevención efectiva de la oxidación.

- Tasa de Enfriamiento: El enfriamiento controlado en una atmósfera de nitrógeno ayuda a mantener la integridad del material y el acabado superficial.

Al comprender estos puntos clave, los compradores de equipos y consumibles pueden tomar decisiones informadas sobre el uso de atmósferas de nitrógeno para el recocido, asegurando resultados óptimos para sus aplicaciones específicas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Previene la oxidación, controla la descarburación, logra un acabado superficial brillante |

| Aplicaciones | Metales ferrosos y no ferrosos, procesos especializados como la nitruración |

| Ventajas | Rentable, seguro y proporciona una excelente protección contra la oxidación |

| Comparación con Otros | Más controlado que el aire, más seguro que el hidrógeno, más barato que el vacío |

| Parámetros Clave | Control de temperatura, tasa de flujo de gas, tasa de enfriamiento |

Descubra cómo el recocido en atmósfera de nitrógeno puede mejorar su proceso de tratamiento térmico: ¡contáctenos hoy!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas