En esencia, una atmósfera inerte es un entorno controlado donde el aire normal y reactivo ha sido reemplazado intencionalmente por un gas no reactivo (o "inerte"). Esto se hace para prevenir reacciones químicas no deseadas, como la oxidación o la combustión, que de otro modo ocurrirían en presencia de oxígeno.

El propósito fundamental de una atmósfera inerte no es el gas en sí, sino lo que elimina: el oxígeno y la humedad del aire que hacen que los materiales se degraden, se echen a perder, se oxiden o se incendien.

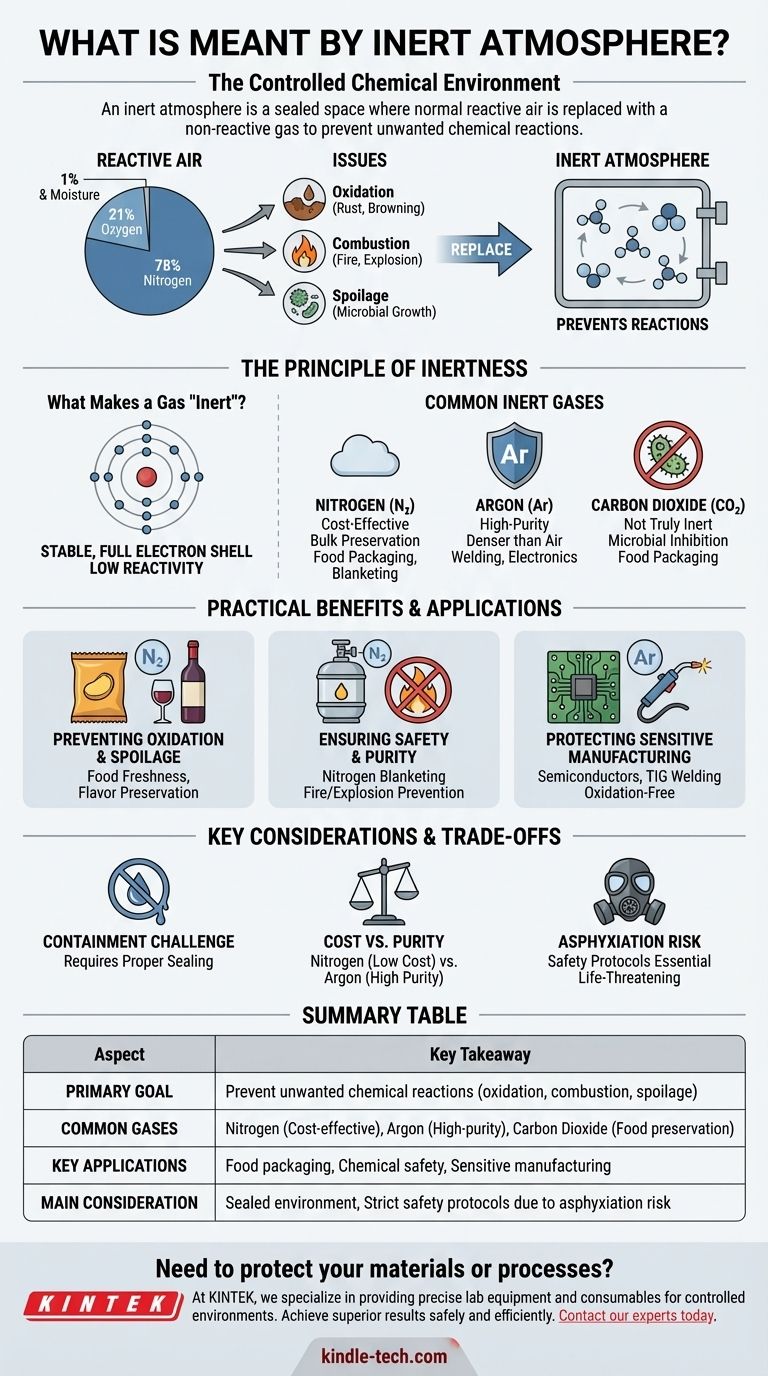

El problema: aire reactivo

El aire que respiramos es aproximadamente 78% nitrógeno, 21% oxígeno y tiene pequeñas cantidades de otros gases, incluido el vapor de agua. Para muchos procesos industriales, científicos y comerciales, esta composición es una desventaja significativa.

Por qué el oxígeno suele ser un problema

El oxígeno es un elemento altamente reactivo. Su tendencia a combinarse con otras sustancias es responsable de procesos comunes como la oxidación (oxidación del hierro) y el oscurecimiento de una manzana cortada. En situaciones más volátiles, es un componente clave del fuego y las explosiones.

El papel de la humedad

El vapor de agua presente en el aire también puede acelerar la corrosión y proporcionar un ambiente para el crecimiento microbiano, lo que lleva al deterioro de los alimentos o la contaminación de materiales sensibles.

El principio de la inercia

Crear una atmósfera inerte implica purgar un espacio sellado del aire ambiente y rellenarlo con un gas que no interfiera con el producto o proceso que se está protegiendo.

¿Qué hace que un gas sea "inerte"?

Los gases inertes son químicamente estables porque su capa de electrones más externa está llena, lo que significa que tienen muy poca tendencia a reaccionar con otros elementos. Si bien los verdaderos gases nobles como el argón son los más inertes, otros gases como el nitrógeno son lo suficientemente no reactivos para la mayoría de las aplicaciones.

Gases comunes utilizados

La elección del gas depende del nivel de inercia requerido y del presupuesto.

- Nitrógeno (N₂): Con mucho, el más común, ya que es económico y constituye la mayor parte de nuestra atmósfera, lo que facilita su obtención.

- Argón (Ar): Más inerte que el nitrógeno y más denso que el aire. Se utiliza para aplicaciones más sensibles como soldadura de alta gama y fabricación de productos electrónicos donde incluso la ligera reactividad del nitrógeno es inaceptable.

- Dióxido de carbono (CO₂): Aunque no es verdaderamente inerte, a menudo se usa en el envasado de alimentos porque desplaza el oxígeno y puede inhibir el crecimiento de algunas bacterias y mohos.

Beneficios y aplicaciones prácticas

El valor de una atmósfera inerte se demuestra en una amplia gama de campos donde el control sobre el entorno químico es fundamental.

Prevención de la oxidación y el deterioro

Este es uno de los usos más comunes. El aire dentro de una bolsa de papas fritas se reemplaza con nitrógeno para evitar que los aceites se pongan rancios y para amortiguar el producto. De manera similar, los enólogos usan gases inertes para proteger el vino del oxígeno durante el embotellado.

Garantía de seguridad y pureza

En las plantas de procesamiento químico, el aire en los recipientes que contienen líquidos o polvos inflamables a menudo se reemplaza con nitrógeno. Este proceso, conocido como "blanketing de nitrógeno", elimina el oxígeno necesario para un incendio o explosión, mejorando drásticamente la seguridad.

Protección de la fabricación sensible

Durante la fabricación de semiconductores y productos electrónicos, incluso niveles microscópicos de oxidación pueden arruinar un componente. Estos procesos a menudo se llevan a cabo en cámaras llenas de un gas inerte de alta pureza como el argón. Los soldadores también usan un escudo de gas inerte para proteger el baño de soldadura fundido del oxígeno, lo que debilitaría la unión final.

Consideraciones clave y compensaciones

Aunque es potente, la implementación de una atmósfera inerte requiere una planificación cuidadosa y la comprensión de sus limitaciones.

El desafío de la contención

Una atmósfera inerte solo es efectiva si el recipiente o la habitación están sellados correctamente. Cualquier fuga permitirá que el oxígeno y la humedad vuelvan a entrar, anulando el propósito del sistema.

Costo vs. Pureza

Existe una compensación directa entre el costo del gas y su nivel de inercia. El nitrógeno es suficiente para la mayoría de las aplicaciones a granel, pero los procesos que requieren una pureza química absoluta exigen gases más caros como el argón.

Riesgo crítico de asfixia

Una atmósfera diseñada para prevenir la combustión es también una atmósfera que no puede sustentar la vida. Cualquier área inundada con un gas inerte es un peligro extremo de asfixia, ya que contiene poco o nada de oxígeno. Los protocolos de seguridad estrictos son esenciales para cualquier personal que trabaje en o cerca de estos entornos.

Tomar la decisión correcta para su objetivo

La selección y aplicación de una atmósfera inerte están dictadas enteramente por el resultado deseado.

- Si su enfoque principal es la conservación rentable: El nitrógeno es la opción estándar para aplicaciones a gran escala como envasado de alimentos, silos de grano y blanketing de tanques químicos.

- Si su enfoque principal es el procesamiento de alta pureza: El argón es la opción superior para trabajos sensibles como soldadura TIG, investigación científica y fabricación de obleas de silicio, donde la no reactividad absoluta es vital.

- Si su enfoque principal es la inhibición microbiana activa: Una atmósfera modificada que incluye dióxido de carbono se usa a menudo en el envasado de carne y productos agrícolas para extender la vida útil más allá de la simple prevención de la oxidación.

En última instancia, una atmósfera inerte es una herramienta poderosa para tomar el control del entorno químico para proteger y preservar materiales y procesos sensibles.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Objetivo principal | Prevenir reacciones químicas no deseadas (oxidación, combustión, deterioro). |

| Gases comunes | Nitrógeno (rentable), Argón (alta pureza), Dióxido de carbono (conservación de alimentos). |

| Aplicaciones clave | Envasado de alimentos, seguridad química (blanketing), fabricación sensible (soldadura, electrónica). |

| Consideración principal | Requiere un entorno sellado y protocolos de seguridad estrictos debido al riesgo de asfixia. |

¿Necesita proteger sus materiales o procesos del oxígeno y la humedad?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para crear y mantener entornos controlados para su laboratorio. Ya sea que su objetivo sea la conservación rentable o el procesamiento de alta pureza, nuestras soluciones pueden ayudarlo a lograr resultados superiores de manera segura y eficiente.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica con soluciones confiables de atmósfera inerte.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de atmósfera tubular en MLM? Optimice su producción de compuestos CNT/Cu

- ¿Qué es la soldadura fuerte (brazing)? Una guía para la unión de metales fuerte y precisa para aplicaciones de alto rendimiento

- ¿Qué papel juega el gas argón de alta pureza en las nanoferritas sustituidas con galio? Asegura una precisión estequiométrica perfecta

- ¿Qué condiciones específicas proporciona un horno de atmósfera de alta temperatura para la estabilidad térmica de los materiales de las baterías?

- ¿Cuál es el propósito de usar un horno de calentamiento a alta temperatura con protección atmosférica? Proteja sus compuestos

- ¿Por qué se requiere un horno de atmósfera para catalizadores de ácido sólido a base de carbono? Dominando la carbonización incompleta

- ¿Cuáles son las atmósferas para los hornos de tratamiento térmico? Una guía para un control preciso de la superficie

- ¿Qué es una atmósfera inerte? Una guía para controlar las reacciones químicas para la seguridad y la calidad